Die Performance elektrischer Energiespeicher wird ganz entscheidend von der Beschaffenheit der Elektroden beeinflusst. Nach heutigem Stand der Technik erfolgt deren Herstellung mittels Nass-Beschichtungsverfahren. Bei diesem Verfahren werden fließfähige Massen, bestehend aus Aktivmaterial, Leitfähigkeitsadditiven und dem Binder, dispergiert in einem Lösemittel, auf elektrisch leitende Trägermaterialien aufgebracht. Die Prozesskette – von den Ausgangsmaterialien bis zur einsatzfähigen Elektrode – umfasst die Verfahrensschritte Mischen und Dispergieren, den Nassauftrag selbst, die anschließende Trocknung und ggf. die Kalandrierung (Verdichtung). Jeder einzelne Schritt muss dabei an die eingesetzten Materialen angepasst und hinsichtlich der Zielvorgaben und Anforderungen an die Elektrode optimiert werden.

Neue Materialien und Batterietechnologien erfordern häufig die Entwicklung neuer Herstellungsverfahren und Prozesse. Dazu forschen und entwickeln wir in den Bereichen:

- Misch- und Beschichtungstechnik inkl. Skalierbarkeit

- Wir bieten Rezeptentwicklung und Pastenformulierung für Beschichtungsverfahren mit Rakel und Schlitzdüse. Dabei ist die gesamte Prozessdurchführung sowohl im Sheet-to-sheet als auch im Rolle-zu-Rolle Prozess unter normaler Laboratmosphäre relative Feuchtigkeit (r.F.) 45% als auch unter Trockenraumbedingungen r.F. <2% möglich.

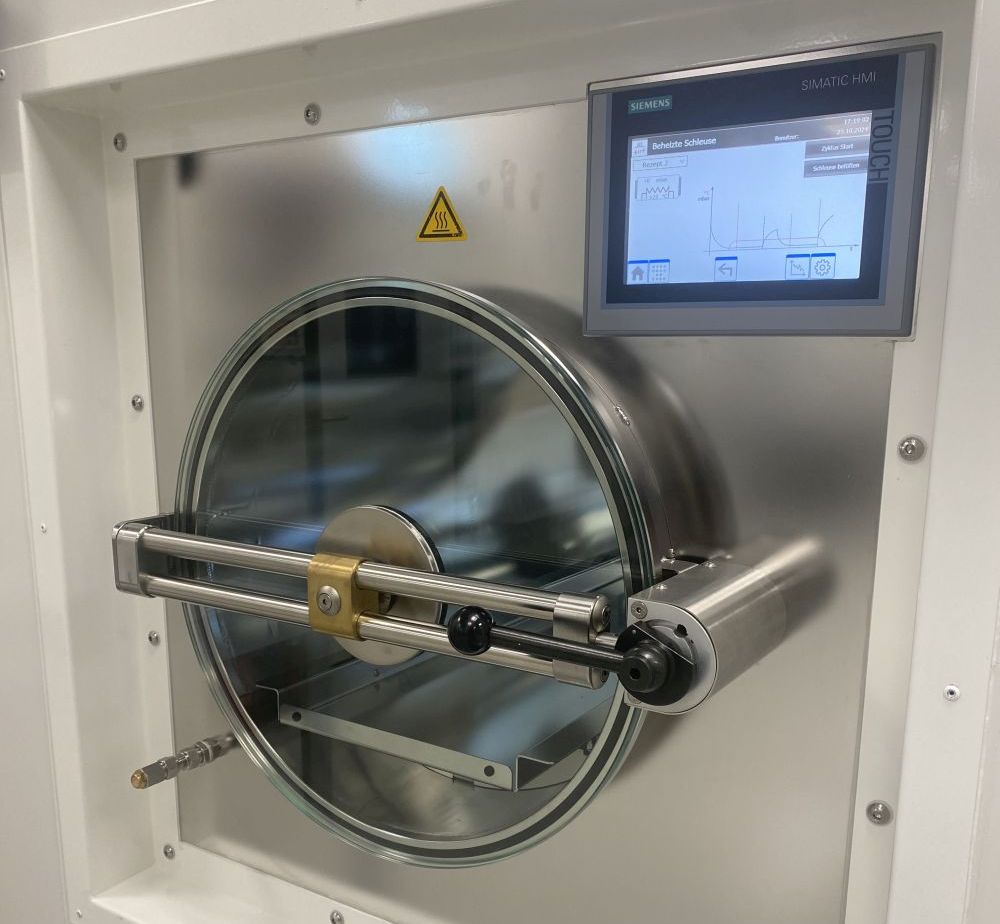

- Die Herstellung von Elektroden für Festkörperbatterien mit einem sulfid-basierten Elektrolyten erfolgt bei uns unter inerter Atmosphäre

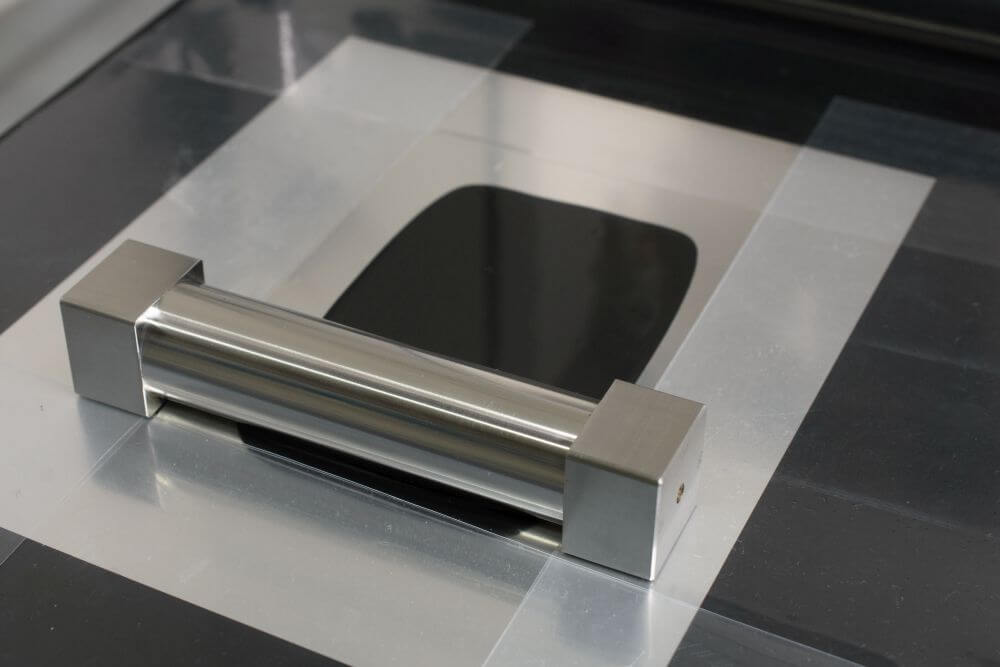

- Zudem bieten wir energieeffiziente Trockenbeschichtungsprozesse in einem einstufigen Direktkalandrierverfahren sowie durch ein diskontinuierliches Heißpressverfahren

- Das Technikum Vakuumbeschichtung bietet die Möglichkeit, Prozesse für Dünnschichbatterien und Korrosionsschutzschichten durchzuführen.