News #27

Effiziente Großserienfertigung von Brennstoffzellen

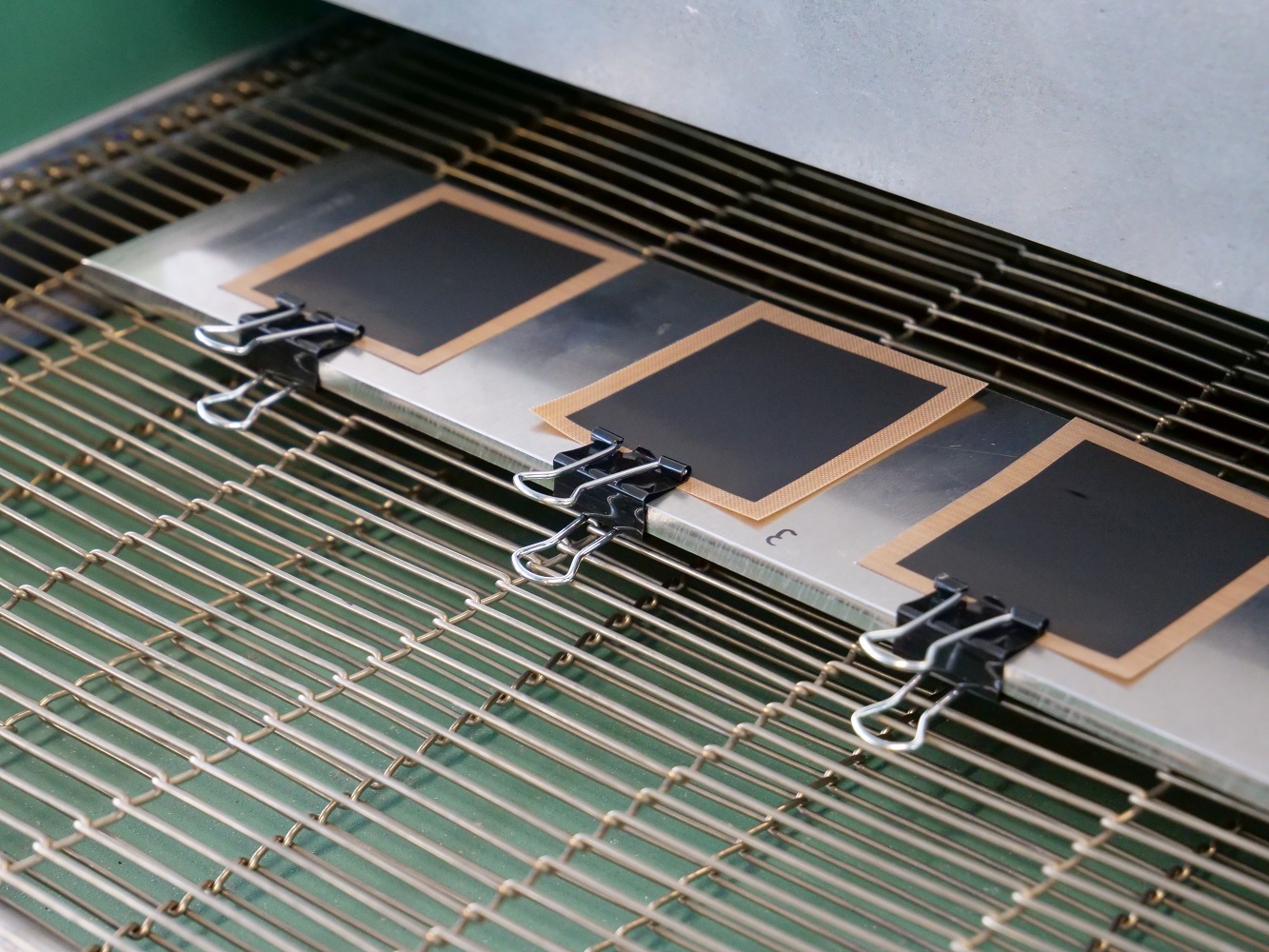

Wissenschaftlerinnen und Wissenschaftler des Fraunhofer-Instituts für Solare Energiesysteme ISE optimieren die Großserienfertigung von Protonen-Austausch-Membran (PEM)-Brennstoffzellen. Im Rahmen des Projektverbunds »TiKaBe« entwickeln sie innovative Katalysatortinten, die für unterschiedliche industrielle Beschichtungsverfahren verwendet werden können. Die Verkürzung und Vereinfachung des sogenannten Break-In, der Erstkonditionierung von Brennstoffzellen, steht im Mittelpunkt des Forschungsprojekts »BI-FIT« Aktuelle Einblicke in diese Forschung geben Wissenschaftlerinnen und Wissenschaftler des Fraunhofer ISE im Konferenzprogramm der hy-fcell vom 13. bis 14. September 2023 in Stuttgart. Auf dem Stand 4D55, zeigt das Institut Membran-Elektroden-Einheiten (MEAs) für Schwerlastanwendungen und veranschaulicht die Charakterisierung von Zellkomponenten und Lebensdaueruntersuchungen.

Insbesondere für den globalen Schwerlastverkehr wird bald eine hohe Nachfrage an Brennstoffzellen für Elektroantriebe erwartet. Der Markthochlauf der PEM-Brennstoffzellentechnologie erfordert daher innovative Konzepte zur industriellen Herstellung der Membran-Elektroden-Einheit (MEA), die große Stückzahlen bei gleichzeitiger Ressourcen- und Kosteneffizienz ermöglichen. Das Fraunhofer ISE schafft zusammen mit Projektpartnern dafür die technologische-Basis für die Automobil- und Zuliefererindustrie fcell.

Neuartige Katalysator-Tinten für verschiedene Beschichtungsverfahren

Am Fraunhofer ISE werden im Projekt »Tintenentwicklung für die Brennstoffzellen-Katalysatorbeschichtung« (TiKaBe) neuartige Katalysatortinten für unterschiedliche industrielle Beschichtungsverfahren und mit verkürzten Trocknungszeiten entwickelt. »Dafür entwickeln wir langlebige Membranelektrodeneinheiten mit niedrigen Edelmetallgehalten.«, erklärt Ulf Groos, Abteilungsleiter Brennstoffzellen des Bereichs Wasserstofftechnologien. »Wir schauen uns die sogenannte Schlitzdüsenbeschichtung an, die wegen ihrer sehr homogenen, kontinuierlichen Beschichtungsmöglichkeit prädestiniert für industrielle Prozesse ist. Zukünftig sind auch Druckprozesse wie Inkjet, Gravur- und Siebdruck interessant, weil sie strukturierte Schichten ermöglichen und somit durch Druck einer definierten Katalysatorfläche Verschnitt und Materialverluste minimieren.«, so Groos weiter.

Optimierte Inbetriebnahme der Brennstoffzellenstacks

Im Projekt »Break-In for Fuel Cells Initializing and Testing« (BI-FIT) erarbeiten die Wissenschaftler und Wissenschaftlerinnen des Fraunhofer ISE ein grundlegendes Verständnis für die entscheidenden Mechanismen bei der Erstkonditionierung von Brennstoffzellen. Als Break-In oder Erstkonditionierung wird der Prozess bezeichnet, bei dem ein neu produzierter Brennstoffzellenstapel zum ersten Mal mit Strom betrieben wird, um seine nominale Leistung und eine homogene Einzelzellspannung aufzubauen. Wegen der langen Prozessdauer stellt der Break-In derzeit noch einen erheblichen Engpass und einen großen Kostenblock im Fertigungsablauf der Brennstoffzellenproduktion dar. Aktuelle Break-In-Methoden benötigen zwischen zwei und acht Stunden zur vollständigen Aktivierung eines Brennstoffzellenstacks. Bei einer Massenproduktion von Brennstoffzellenstacks macht das rund 5 Prozent der Gesamtherstellungskosten aus.

Ziel des Forschungsprojekts ist die Verkürzung und Vereinfachung des Break-In durch innovative Konzepte auf maximal 60 Minuten bzw. auf ein Prozent der Gesamtherstellungskosten. Dafür müssen die Zusammenhänge zwischen der Produktion der entscheidenden Komponente Membran-Elektroden-Einheit, Stapeldesign und Betriebsbedingungen beim Break-In betrachtet und optimal aufeinander abgestimmt werden.

Die Projekte »BI-FIT« (Break-In for Fuel Cells Initializing and Testing) und »TiKaBe« (Tintenentwicklung für die Brennstoffzellen-Katalysatorbeschichtung) werden im Rahmen des Nationalen Innovationsprogramms Wasserstoff- und Brennstoffzellentechnologie mit insgesamt 1.015.210,00 Euro und 1.344.738,00 Euro durch das Bundesministerium für Digitales und Verkehr gefördert. Die Förderrichtlinie wird von der NOW GmbH koordiniert und durch den Projektträger Jülich (PtJ) umgesetzt.

Letzte Änderung: