Kurze Innovationszyklen erfordern schnelle Designänderungen von PV-Modulen. Um in den schnell wachsenden und volatilen Märkten für Kraftwerks- und Aufdachmodule erfolgreich agieren zu können, ist es notwendig, stets den aktuellen Stand der Technologie abzubilden. Diese Änderungen effizient zu testen und notwendige Verifizierungsprozesse zeiteffektiv umzusetzen, ist dabei essenziell.

Seit über 40 Jahren steht das Fraunhofer ISE für Qualität und Innovation. Durch eine enge Zusammenarbeit mit führenden Equipment- und Materialherstellenden aus der gesamten PV-Wertschöpfungskette verfügen wir über ein breites Wissens- und Erfahrungsspektrum in der Modultechnologie, von dem Sie profitieren können.

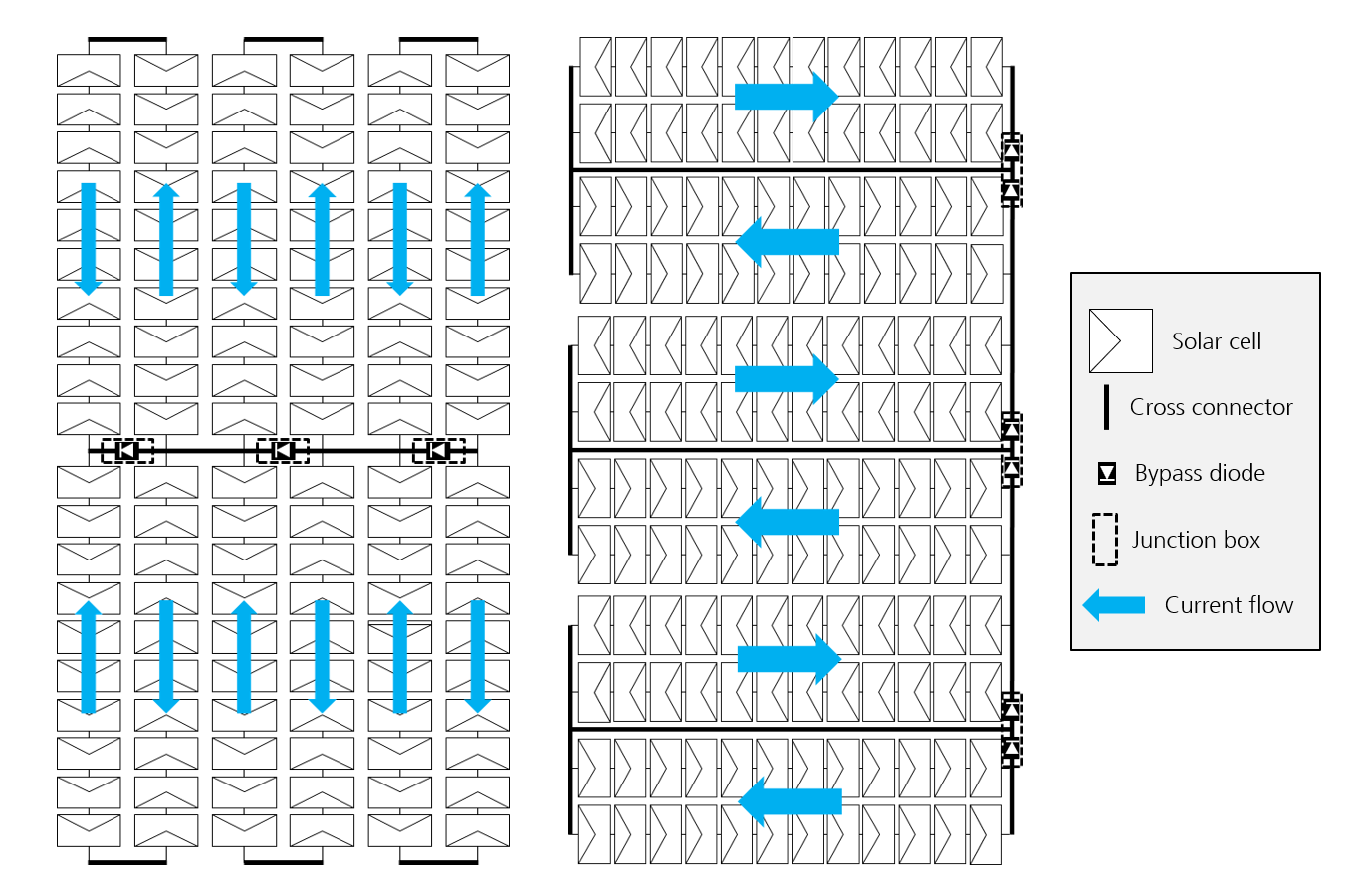

Aufgrund kapazitiver Engpässe stehen FuE und Produktion im Alltag häufig in Konkurrenz zueinander. Wir bieten Ihnen die Möglichkeit, Ihre FuE an uns auszulagern. Gerne unterstützen wir Sie dabei, neue Materialkombinationen zu entwickeln, zu testen und als Prototypen oder Kleinserie umzusetzen. Dabei profitieren Sie von unserer Erfahrung sowie der Expertise bezüglich neuer Prozesse und Materialien für die erfolgreiche Verschaltung und Einkapselung neuer Zellformate und -Technologien.

Schnelle interne Abläufe mit akkreditierten Testlaboren ermöglichen, die Entwicklung neuer Module und deren Zertifizierung parallel durchzuführen. Dies erlaubt eine Zeit- und Kostenersparnis bei der Entwicklung neuer Modulkonzepte. Das Ergebnis ist ein frühzeitiger Start der geplanten Serienfertigung.