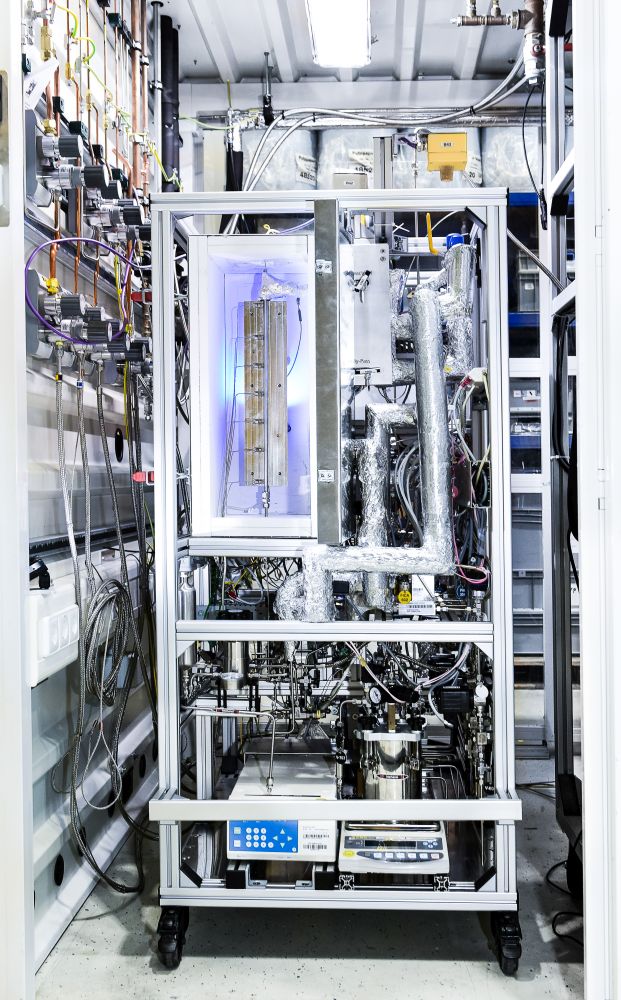

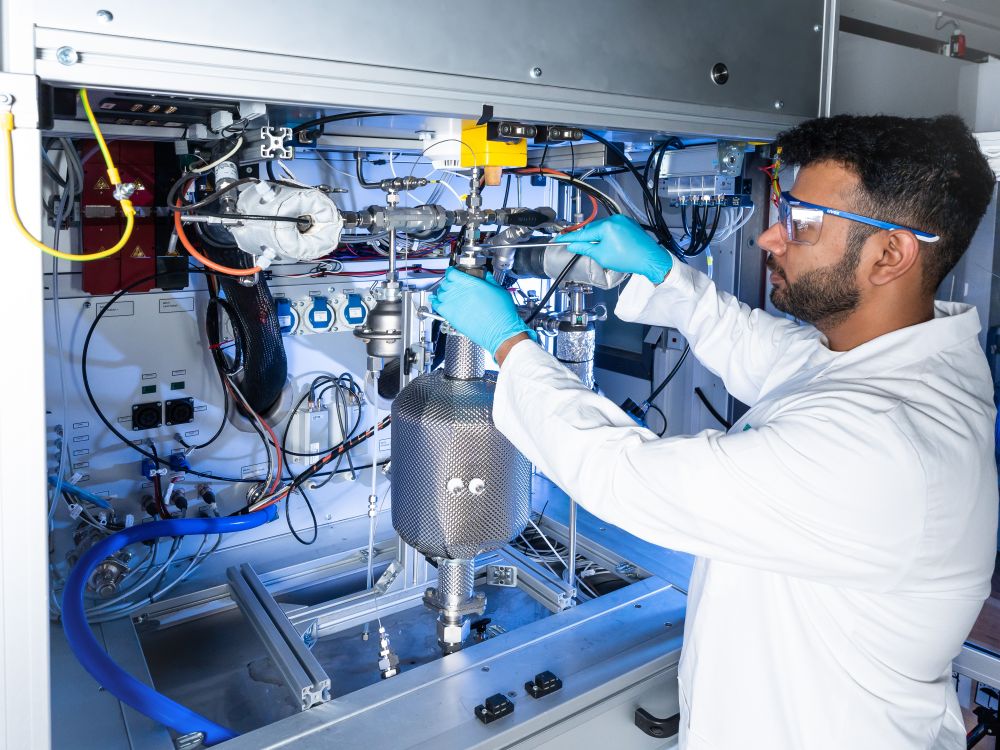

In unserem Labor für nachhaltige Syntheseprodukte entwickeln, testen, charakterisieren und optimieren wir Prozesse, Reaktoren und Materialien zur Synthese von Power-to-X-Produkten, zur Wasserstofferzeugung aus nachhaltigen Syntheseprodukten und zu Direct Air Capture (DAC). Für unsere anwendungsorientierte Forschung entwickeln, bauen, prüfen und optimieren wir Prototypen, Miniplants und Pilotanlagen.

Lassen Sie uns gemeinsam an Ihrer Fragestellung arbeiten!