Neben der Elektrodenfertigung und der Zellfinalisierung liegt unser Forschungsfokus auf der Zellassemblierung, der eine Schlüsselrolle bei der Batteriezellfertigung zukommt. Dabei werden verschiedene Prozesse durchlaufen, um aus den einzelnen Materialien (Elektroden, Separator, Gehäuse, Ableiter und Elektrolyt) eine fertige Batteriezelle herzustellen. Neben den eingesetzten Materialien beeinflussen die Herstellungsverfahren, deren Genauigkeiten und Prozess-Atmosphärenbedingungen maßgeblich die Leistungsfähigkeit der Batteriezellen, wie beispielsweise die Alterung, Sicherheit und Energiedichte.

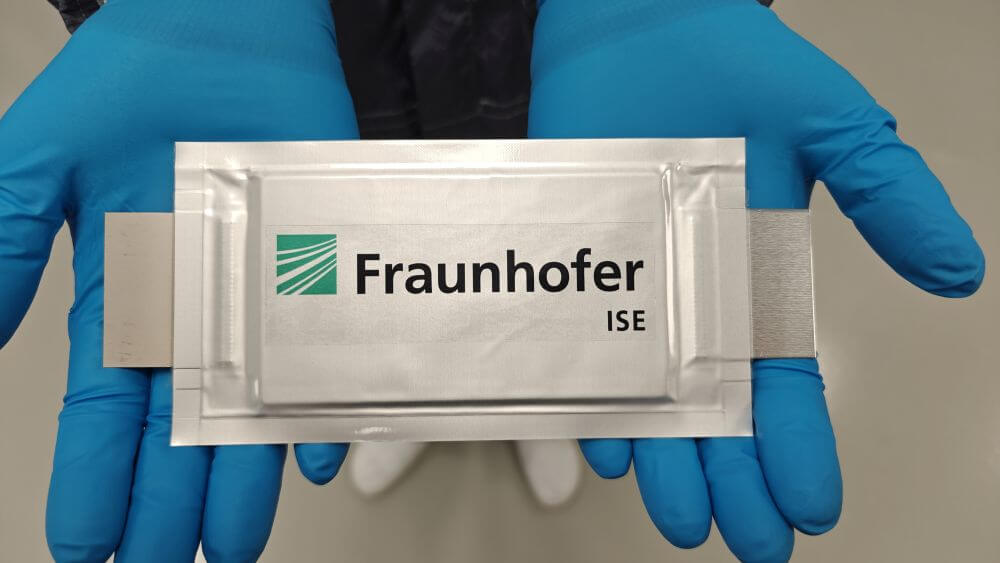

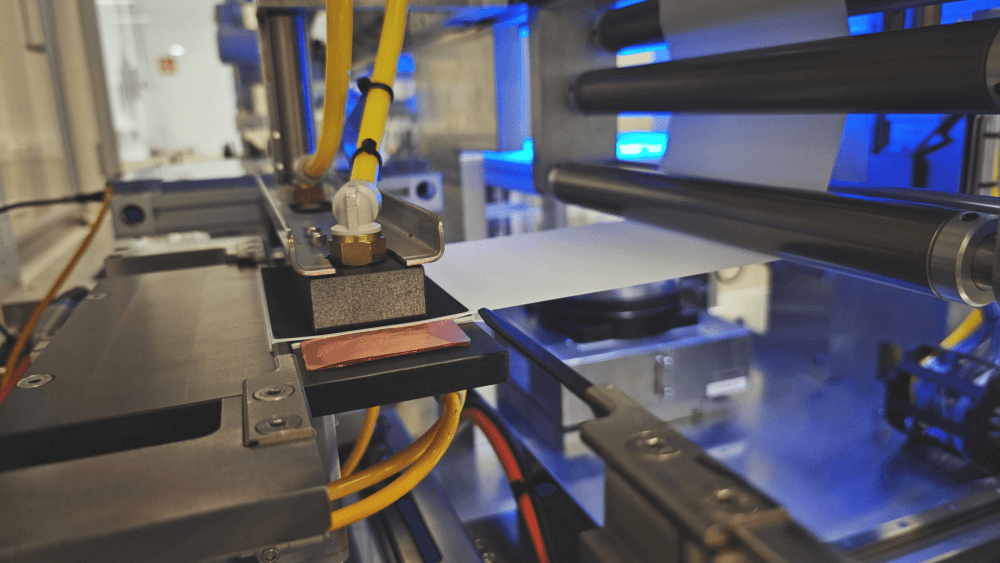

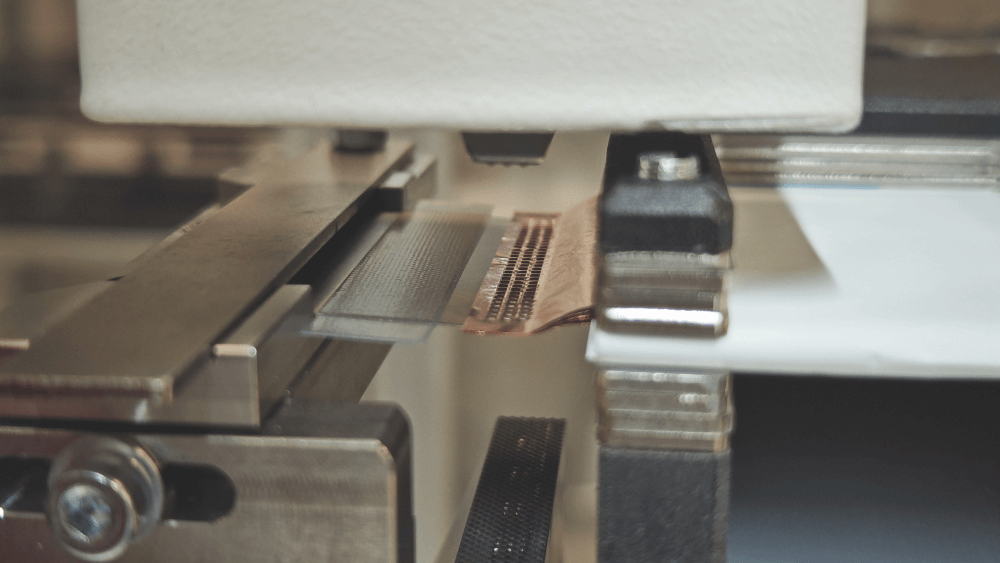

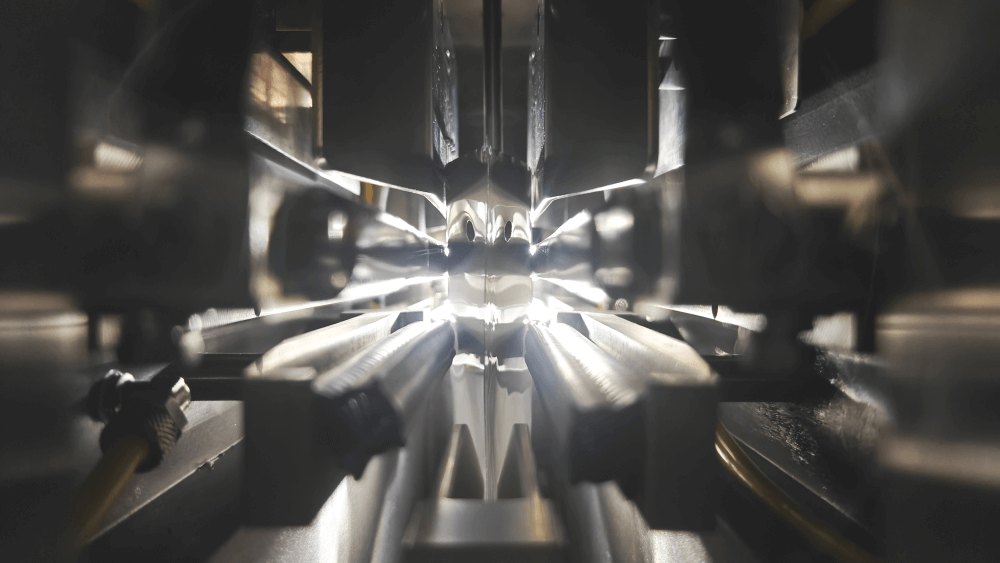

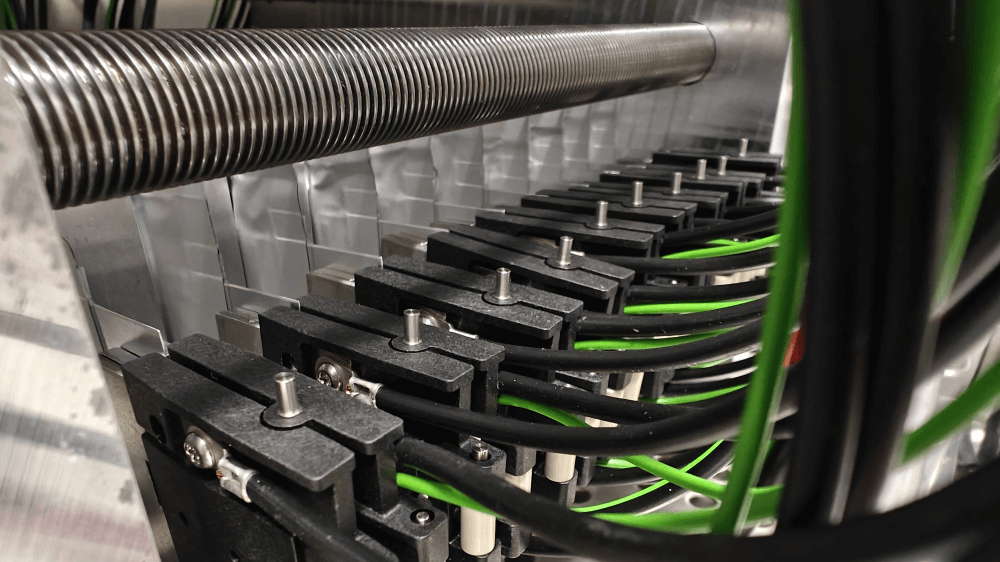

In unserer Pilotlinie für die Batteriezellfertigung durchlaufen die Materialien vom Beginn bis zum Ende sieben Stationen. Aus Elektrodenbahnen oder Einzelelektroden werden zunächst Elektroden mittels Stanzen vereinzelt. Anschließend werden die vereinzelten Elektroden und Separatormaterial (als Bahn oder Einzelblätter möglich) entweder in einem kontinuierlichen Z-Faltungsverfahren oder mittels Einzelblattstapeln zu einem Zellstapel assembliert. Durch eine automatische Ablage in einen Zellstapelhalter bleibt die Positionstreue bestehen. Anschließend werden die Ableiter an die Stromsammler der Elektroden mittels Ultraschallschweißen kontaktiert. Im nächsten Schritt werden die Verbundfolien, die als Gehäusematerial dienen, auf Maß gebracht und in einem nächsten Schritt tiefgezogen, um die Halbschalen für den Zellstapel zu erzeugen. Nach der Einbringung des Zellstapels wird das Gehäuse mittels Heißsiegelverfahren dreiseitig verschlossen. Danach wird der Zellverbund in einer Vakuumkammer mit Elektrolyten befüllt und unter einem spezifischen Absolutdruck mittels Impulssiegeln verschlossen. Daraufhin kann das Gas, welches im Formierungsprozess der Batteriezelle entsteht, in der Vakuumkammer abgelassen werden. Eine neue Batteriezelle ist enstanden.

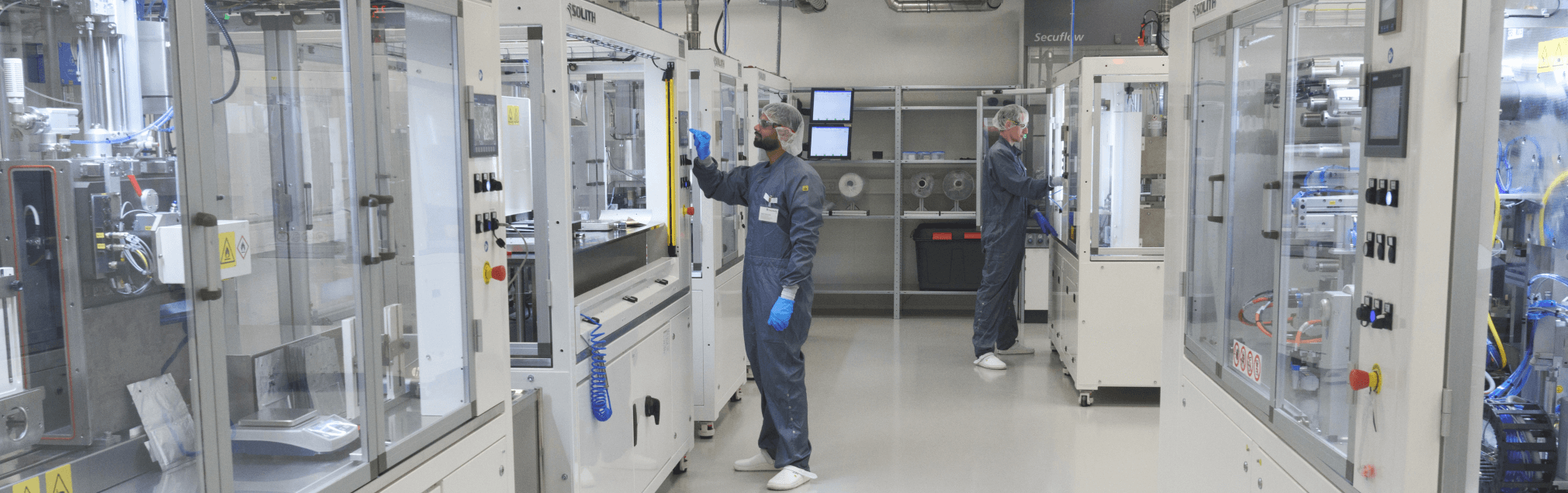

Mit unserer Pilotlinie sowie unserer Infrastruktur decken wir diese technischen Anforderungen an die Zellassemblierung ab:

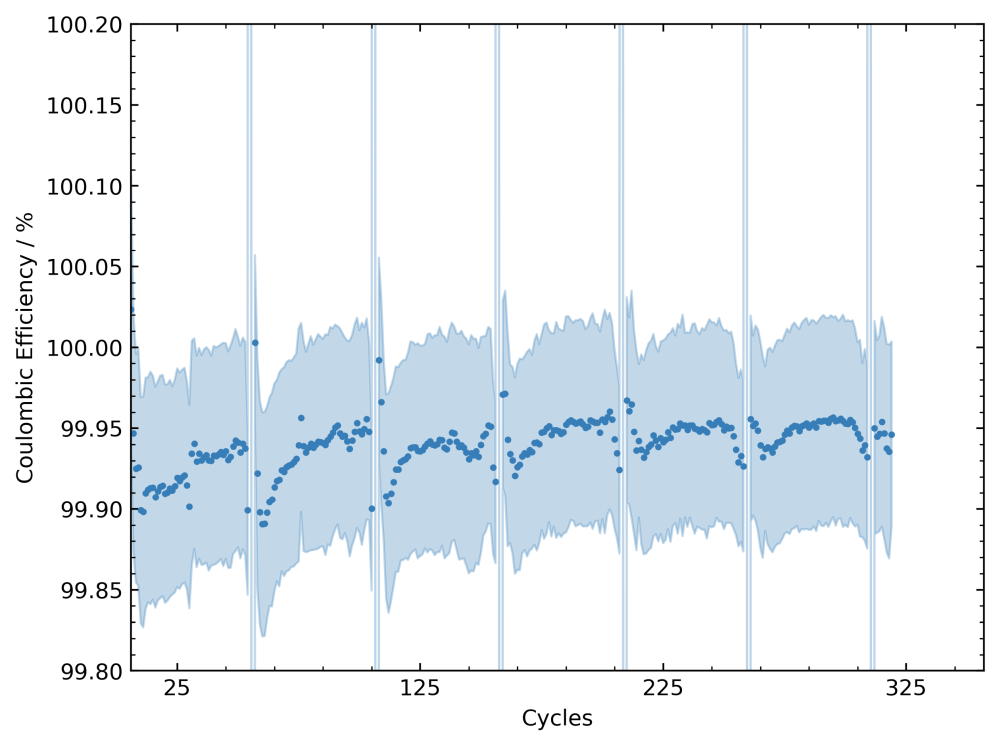

- Optimal eingestellte Anlagen- und Prozessparameter in Abhängigkeit der eingesetzten Materialien

- Hohe Fertigungsgenauigkeiten, insbesondere bei der Stapelbildung

- Geringe Partikelbelastung in der Atmosphäre (Reinraumklasse ISO 7)

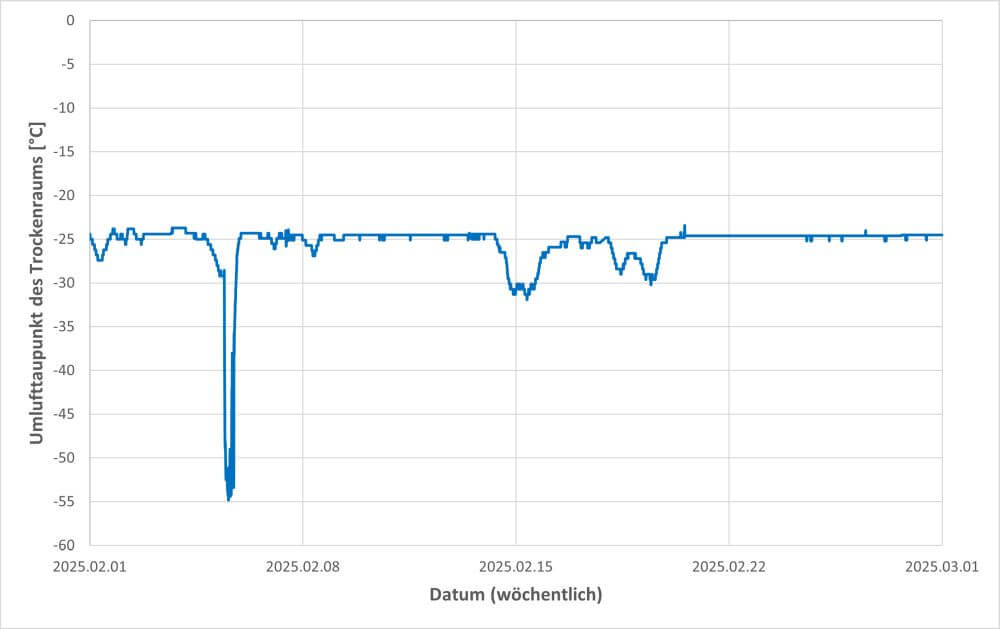

- Trockene Atmosphäre (bis zu -55 °C Taupunkt)