Im Fraunhofer-Center für Silizium-Photovoltaik CSP wird das Know-how zweier Fraunhofer-Institute gebündelt: Das Fraunhofer-Institut für Mikrostruktur von Werkstoffen und Systemen IMWS bringt seine Expertise auf dem Gebiet der Optimierung und Bewertung von Silizium-Prozesstechnologien und Modulintegration mit ein. Das Fraunhofer ISE als größtes Solarforschungsinstitut Europas kann hier mit seinen Kompetenzen in der Solarzellen- und Modulentwicklung, in der Charakterisierung sowie auch im Bereich des Recyclings aufwarten.

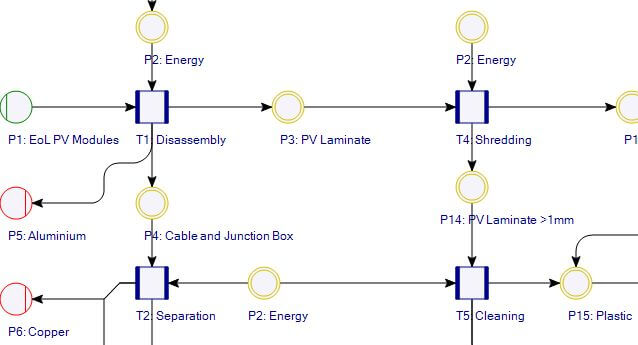

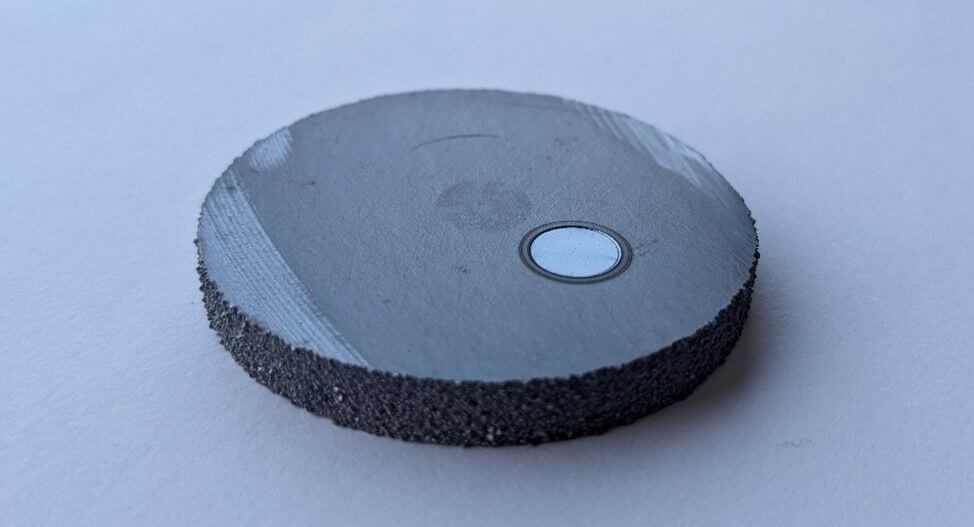

PV-Module sind gemäß der »Waste of Electrical and Electronic Equipment«-Richtlinie (WEEE-Richtlinie 2012/19/EU) als Elektroschrott eingestuft. Sie müssen daher recycelt werden (Sammelquote 85 %, Rückgewinnungsquote 80 %). In Deutschland sind aktuell mehr als 60 GWp PV-Leistung installiert. Dies entspricht einer Menge von über 5 Mio. t Solarmodulen. In diesen Modulen ist eine Vielzahl an wertvollen Materialien verbaut, die zurückgewonnen werden können. In den aktuell in Deutschland installierten PV-Modulen sind zusammen über 3,5 Mio. t hochtransparentes eisenarmes Flachglas, 600.000 t Aluminium (aus den Rahmen), 150.000 t Silizium, 25.000 t Kupfer und 1.800 t Silber enthalten. Der Gesamtwert der enthaltenen Rohstoffe liegt bei über 4 Mrd. €. Am Fraunhofer CSP haben wir Recyclingverfahren zur Rückgewinnung aller anorganischer Bestandteile von Solarmodulen entwickelt. Aus dem zurückgewonnenen Silizium können neue Kristalle aus 100 % Recyclingsilizium hergestellt, zu Wafern verarbeitet und anschließend zu neuen PERC-Solarzellen prozessiert werden. Durch die Rückgewinnung dieser Materialien leisten wir einen Beitrag zur Verbesserung der Nachhaltigkeit der Solarstromerzeugung und zur Sicherung der Rohstoffversorgung. Wir verfügen am Fraunhofer CSP über eine umfangreiche Ausstattung an Analysengeräten, um die Reinheit der rückgewonnenen Sekundärrohstoffe zu ermitteln.