Mit Hilfe von Prozess-Simulationen können beispielsweise nasschemische Prozesse erforscht werden. Prozesse wie Oberflächenreaktionen, welche von den Strömungsverhältnissen in der unmittelbaren Umgebung abhängen, sind experimentell nur sehr schwer zugänglich. Fragestellungen wie die Prozesshomogenität können experimentell in umfangreichen Versuchsplänen geklärt werden, diese sind jedoch sehr zeit- und ressourcenintensiv. Hier helfen Simulationen, in denen Strömungen und Reaktionen kombiniert werden, um die Vorgänge an der Oberfläche ortsaufgelöst zu untersuchen.

Prozess-Simulationen

FuE-Leistungen für Prozess-Simulationen

Im Geschäftsfeldthema Silicium-Photovoltaik bieten wir folgende Serviceleistungen im Bereich der Strömungsmechanik an.

- gekoppelte Strömungsmechanik und Reaktionskinetik

- Verfahrenstechnische Anlagen- und Reaktorauslegung unter Einbezug des Stofftransports, der Reaktionskinetik und der Wärmeverteilung

- Ursachenklärung für Prozessfehler oder -inhomogenitäten

Anwendungsbeispiel

Simulation eines Ätz- und Reinigungsprozesses auf Basis von Flusssäure, Salzsäure und Ozon

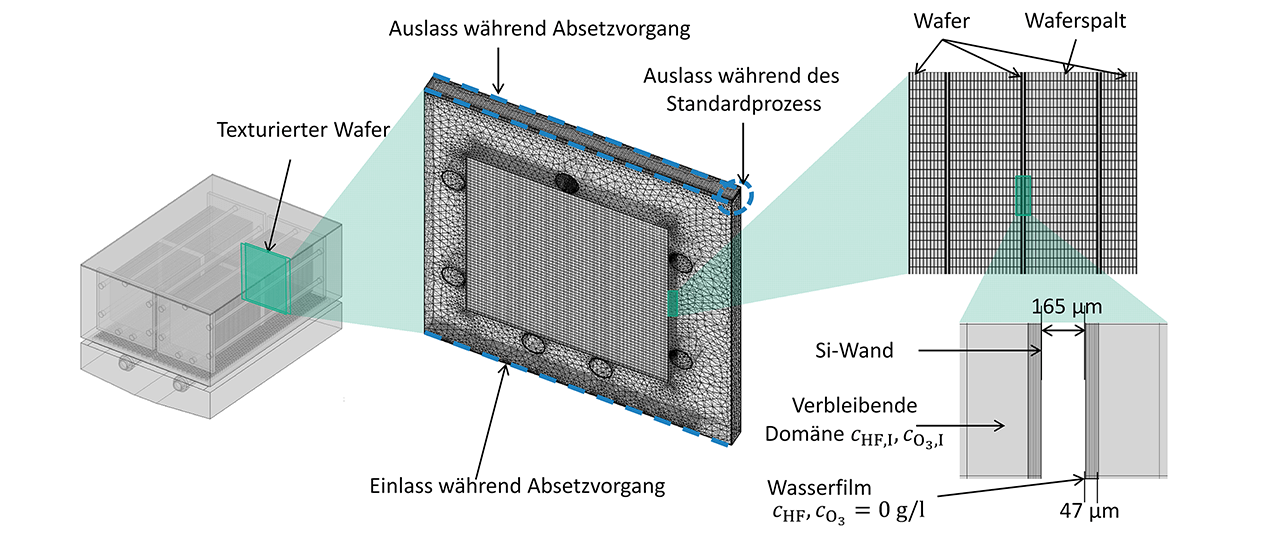

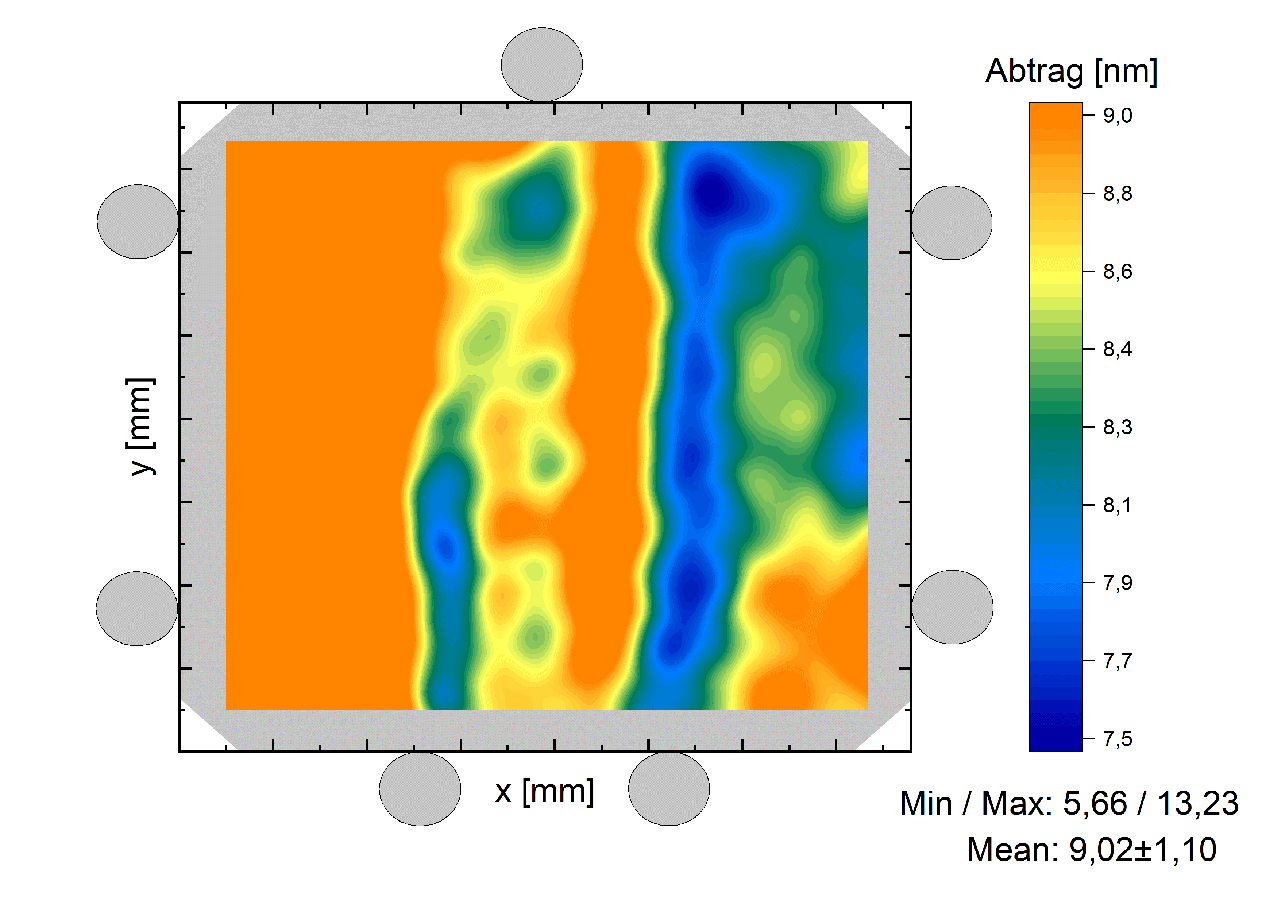

In einem Reinigungsbecken werden Wafer nach der Textur mit Hilfe von verdünnter Flusssäure (HF), Salzsäure (HCl) und gelöstem Ozon (O3) nachbearbeitet. Hierbei werden die Pyramidenspitzen verrundet und der oberflächliche Emitter angeätzt. Diese Emitterrückätze zeigt ein inhomogenes Ätzverhalten auf der Waferoberfläche, welches durch die vorliegende Strömungssituation nicht erklärt werden kann. Während die Strömung im Becken zunächst von unten senkrecht nach oben durch die Lochplatte, dann aber diagonal zu den Beckenrändern verläuft, waren auf den Wafer senkrechte Streifen sichtbar, die diagonalen Abströmungen im oberen Bereich waren nicht sichtbar.

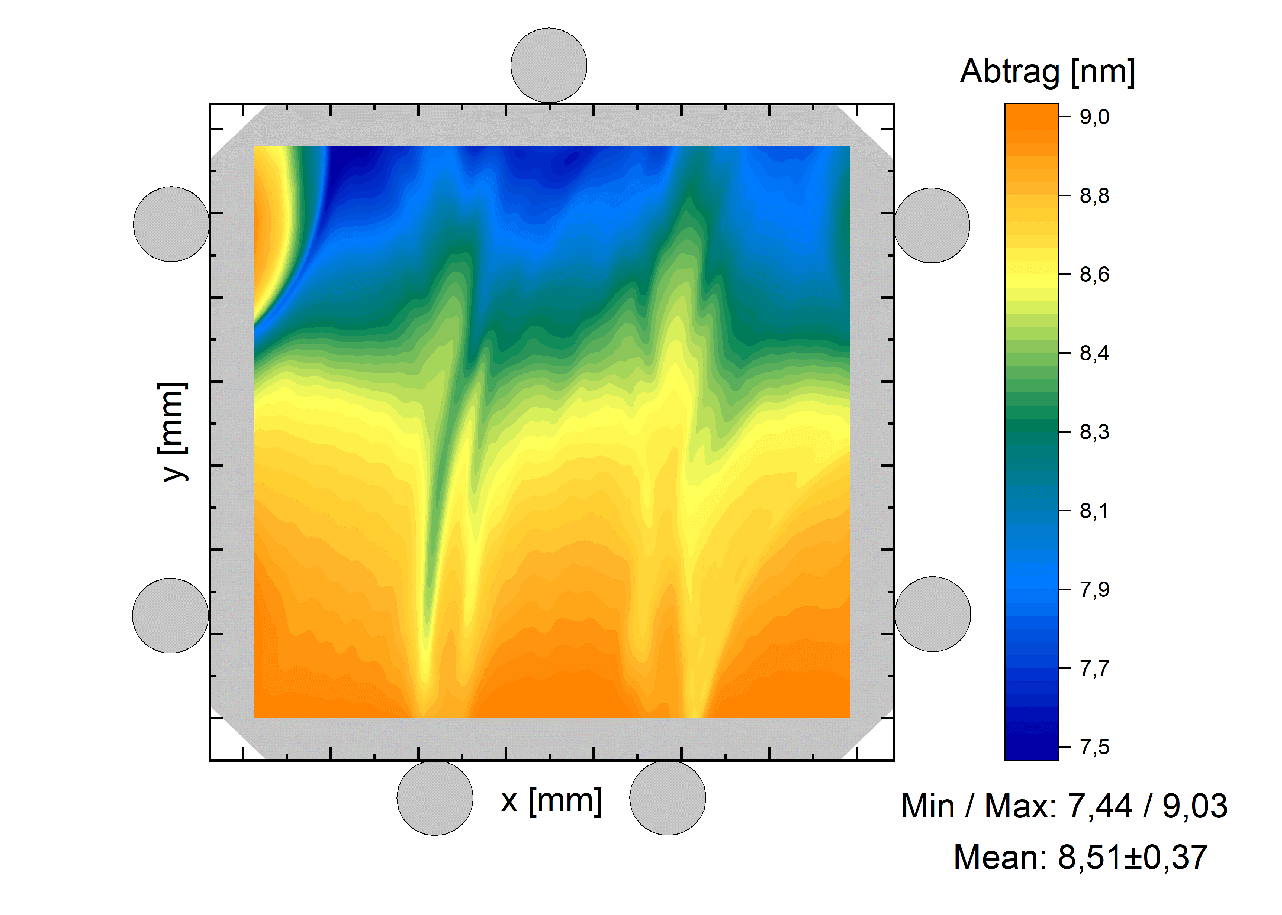

Als Ursache für die Inhomogenität wurde nun vermutet, dass die hydrophilen Wafer aus einem vorhergehenden Spülprozess noch mit einem ca. 50 µm dicken Wasserfilm belegt sind. Dieser Film wird beim senkrechten Eintauchen in das Prozessbecken (Absetzgeschwindigkeit beträgt 300 mm/s) abgeschert. An den Stellen über den unteren Haltestangen wird dieses Abscheren jedoch abgeschattet, sodass sich in der Prozesslösung hier noch eine wässrige Zwischenschicht zwischen Wafer und Prozesslösung befindet. Diese Zwischenschicht muss nun zunächst durch Diffusions- und Strömungsvorgänge durchbrochen werden, bevor die oberflächliche Reaktion stattfinden kann, sodass die Bereiche senkrecht oberhalb der Haltestangen ein schwächeres Ätzverhalten aufweisen als die restlichen Bereiche des Wafers.

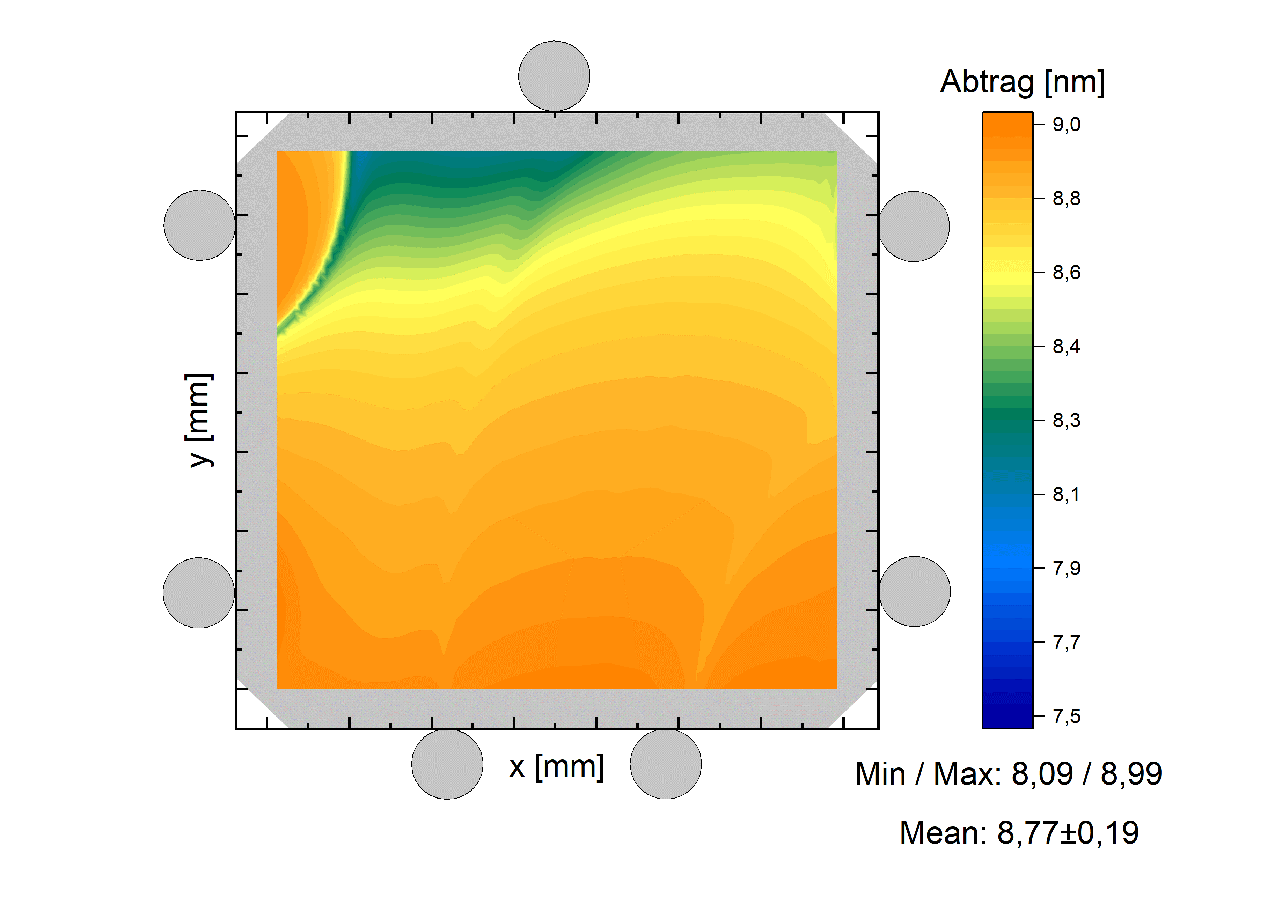

Der Vorgang des Absetzens, das Abscheren des initialen Wasserfilms sowie die damit verbundene Verzögerung des Ätzens in den abgeschatteten Bereichen wurden in die Simulation integriert. Als Resultat werden die senkrecht abgeschatteten Bereiche oberhalb der Haltestangen deutlich sichtbar. Es konnte somit ein zunächst nebensächlich erscheinender Teil des Prozesses als Ursache für Prozessinhomogenitäten identifiziert werden. Diesem Effekt kann durch eine verlängerte Abtropfzeit nach dem vorherigen Spülprozess und durch eine Reduktion der Absetzgeschwindigkeit entgegengewirkt werden.

Kurzbeschreibung:

- Ziel

- Ursachenklärung für Prozessinhomogenitäten

- Verringerung oder Eliminierung der Ursachen zur Verbesserung der Prozesshomogenität

- Vorgehen

- Simulation des Ätzabtrags in Abhängigkeit von Strömung, Stofftransport und Oberflächenreaktion

- Integration des Absetzvorgangs in die Simulation

- Ergebnis

- Inhomogenitäten entstehen durch einen verbleibenden Wasserfilm aus dem vorhergehenden Spülprozess

- Identifizierung und Eliminierung der Ursache