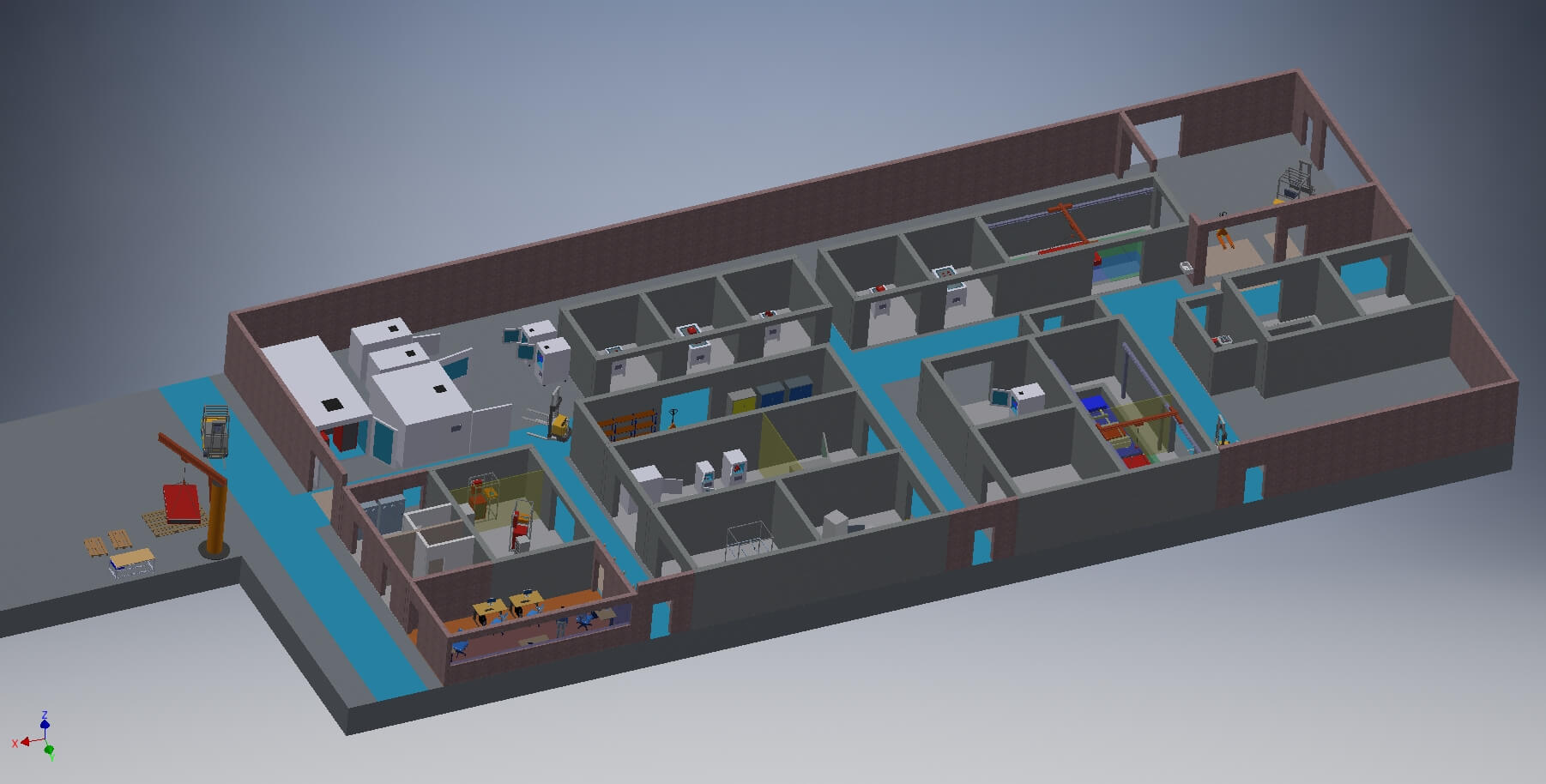

In unserem »Lab Battery Engineering, Production and Testing« bieten wir die Performancebestimmung für Batteriezellen und -systemen hinsichtlich Effizienz und Effektivität, Alterungsuntersuchungen sowie Sicherheits- und Zuverlässigkeitstests.

Lab Battery Engineering, Production and Testing

Unsere Services umfassen:

- Batterietestfeld zur Prüfung von klein- und großformatigen Batteriemodulen bis zu Batteriesystemen

- Testen von Batterien nach Standards und Normen, bspw. UN38.3 und IEC 62619

- Batteriealterung: kalendarisch und zyklisch

- Performancetest: Lebensdauer, Effizienz und Effektivität

- Zuverlässigkeit unter verschiedensten Betriebsbedingungen und Alterungszuständen

- Validierung von technischer und funktionaler Sicherheit

- Entwicklung und Prüfung von Methoden zur Verhinderung des thermischen Durchgehens und der Propagation

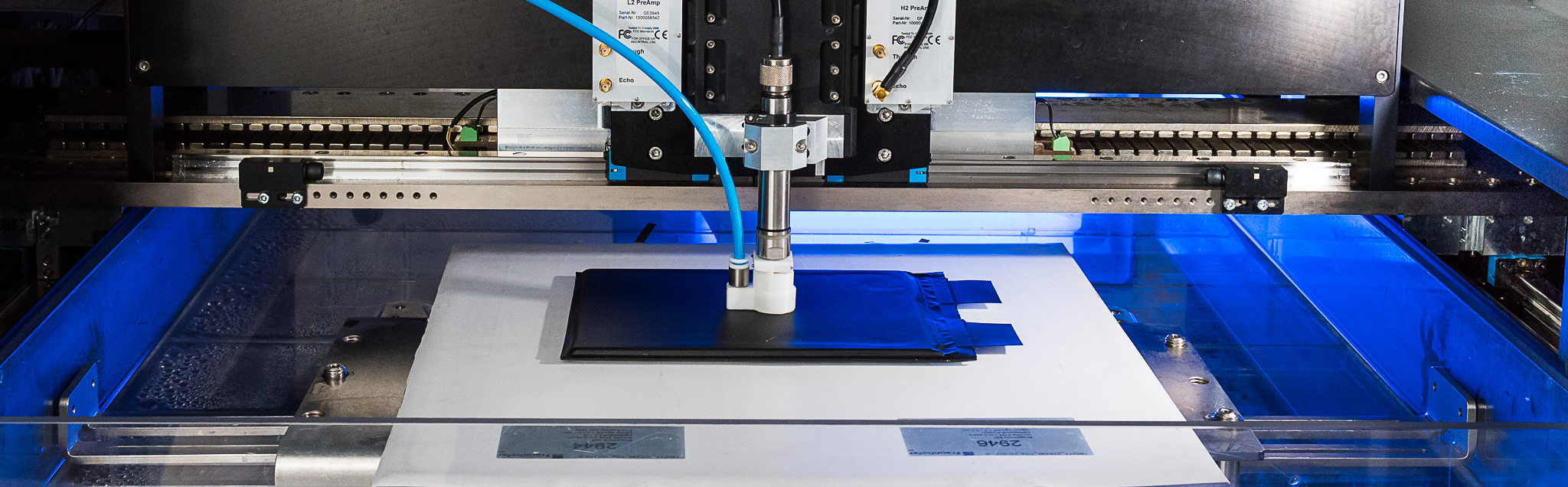

- Kontaktlose Qualitätsbestimmung und -bewertung in der Batteriezellproduktion

- Nicht-zerstörende Defektlokalisierung in Batteriezellen

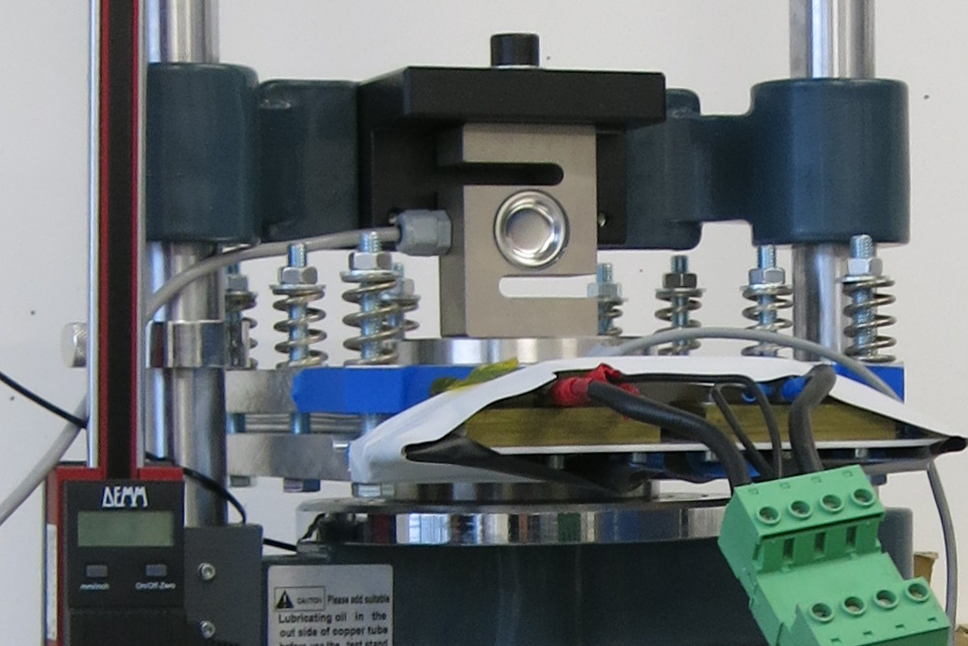

- Mechanische Vermessung und Bewertung von Batteriezellen und -modulen durch Kompression

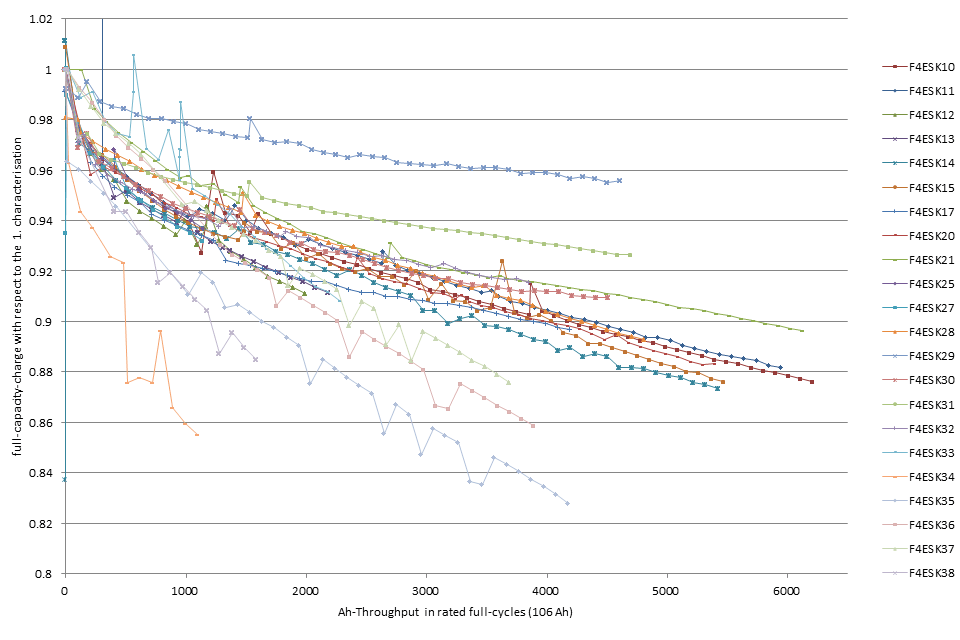

Alterungsuntersuchungen

Für die Untersuchung von Alterung und Lebensdauer von Batteriezellen und Batteriesystemen bieten wir Alterungsuntersuchungen als Langzeittests im Prüflabor an unseren Prüffeldern für Zellen, Module und Systeme in verschiedenen Spannungslagen an. Diese beinhalten sowohl die Untersuchung der Zyklenlebensdauer als auch die Analyse der kalendarischen Alterung sowie die Bestimmung der anwendungsspezifischen Restlebensdauer (engl. remaining useful lifetime). Die wichtigsten Parameter sind die Veränderung der Kapazität, des Innenwiderstands, der Wärmeabgabe und mechanische Ausdehnung. Die Prüfungen begleiten wir wissenschaftlich und beraten Sie hinsichtlich des Testdesigns.

Die Ausstattung unseres Prüflabors beinhaltet Prüffelder für Batterietestsysteme mit über 300 Kanälen für Zellen, Module und Systeme, Impedanzspektroskopie und Kalorimeter, mit denen nach Norm oder nach Kundenanforderung in der Klimakammer, begehbarer Klimakammer oder in klimatisierten Räumen getestet, zyklisiert und bewertet wird.

Erweitertes Leistungsspektrum

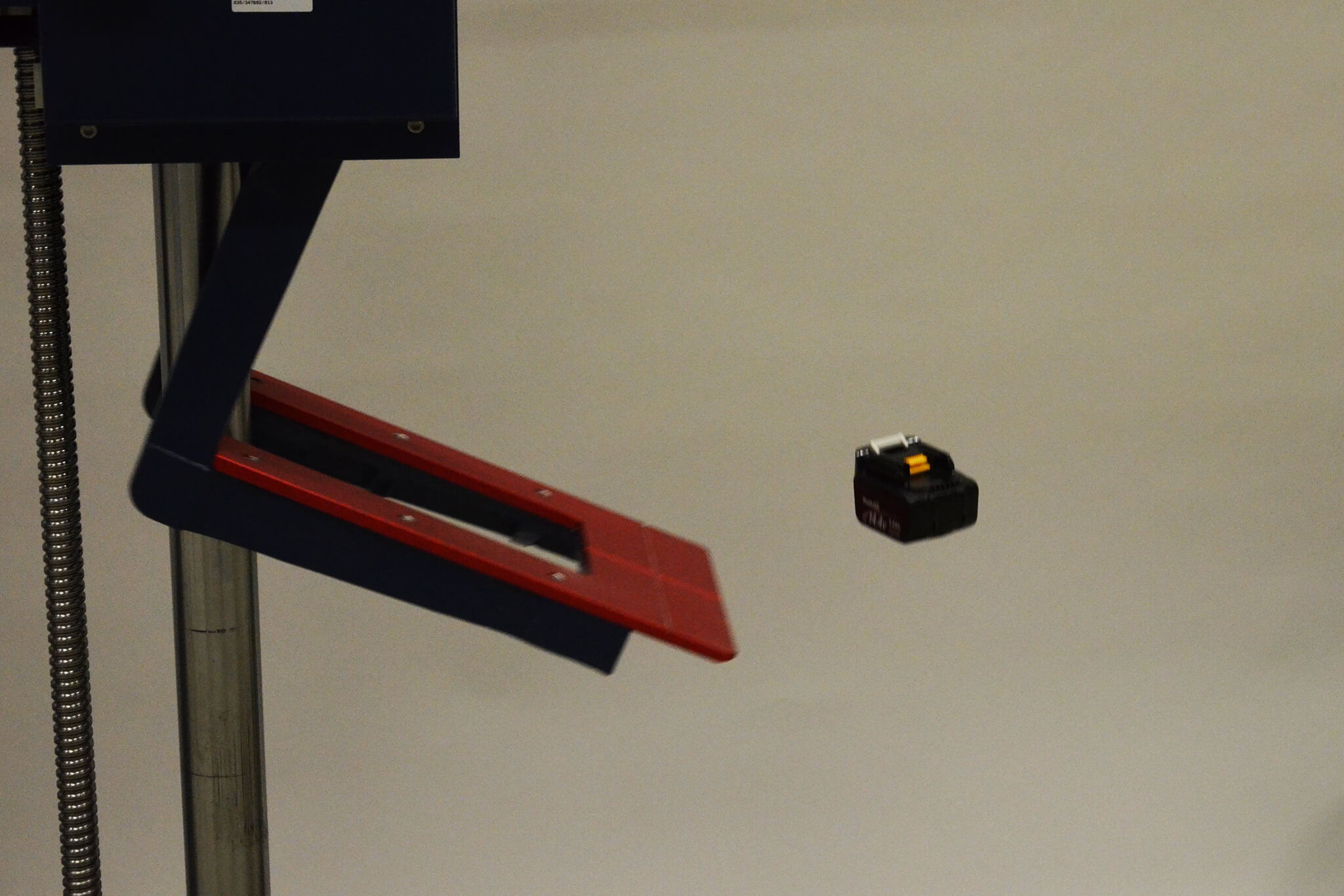

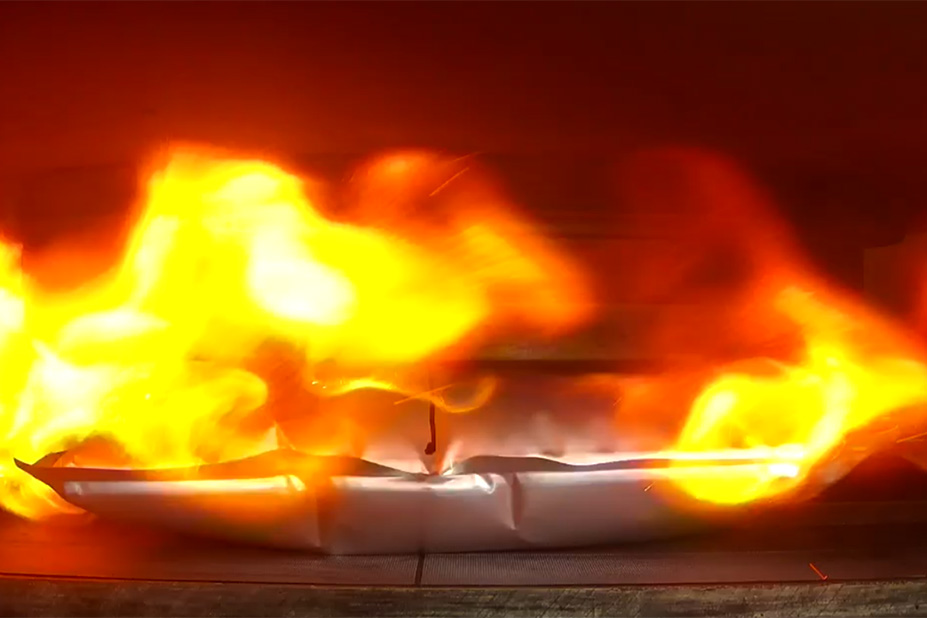

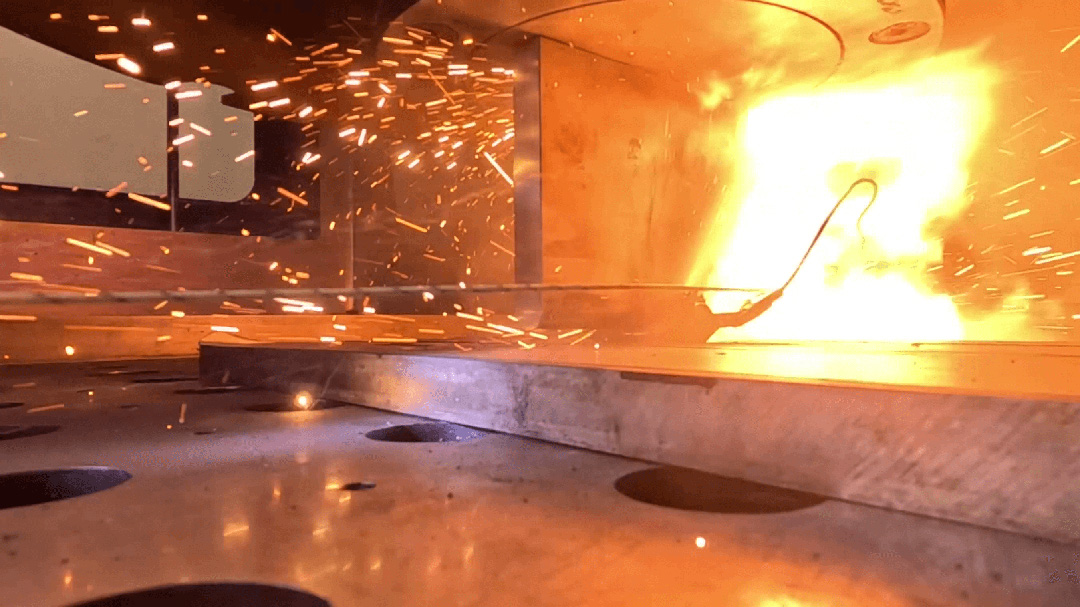

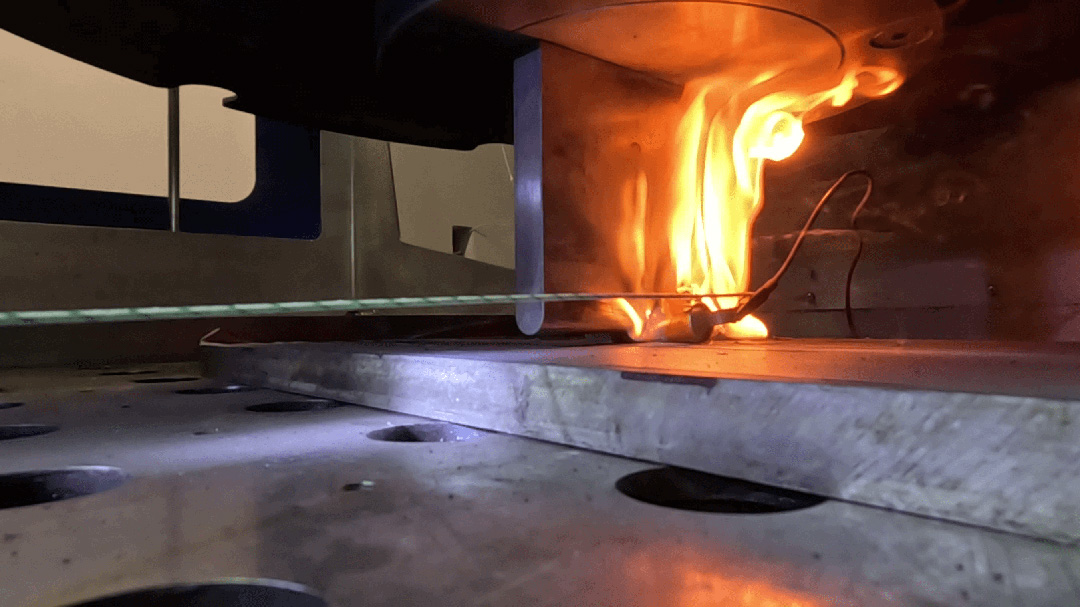

Zum Leistungsspektrum unserer Labore gehören auch zerstörende Tests mittels mechanischer, elektrischer und thermischer Fehlbehandlung. Hier sind Quetschen, Nageln, Fallprüfungen. Überladung, Tiefentladung, Kurzschluss, Vibration, Aufprall und Extremtemperaturen möglich.

Dazu stehen elektrodynamische Shaker zur Simulation von Vibration, separate Shocker für die Aufprallprüfung, Quetschen und Prüfstände für Nageltests zur Verfügung. Auch diese Tests können thermisch überlagert werden.

Charakterisieren, Prüfen und zerstörendes Testen von Batterien zur Qualitätssicherung

Mit der fortlaufend rasanten Entwicklung des Batteriemarktes, insbesondere in mobilen und stationären Anwendungen, nimmt auch der Bedarf an nachvollziehbaren Untersuchungen und Testungen an Zellen und Systemen weiter deutlich zu. Fehler im Batteriedesign (auf Zell- wie auch Systemebene) können zu verringerter Performance, finanziellen Verlusten und kritischen Beschädigungen bis hin zu Unfällen führen. Durch etablierte Prüfverfahren und neuartige Charakterisierungsmöglichkeiten im Testlabor können Mängel auf Zellebene sowie im Systemaufbau und auch in der Systemauslegung frühzeitig identifiziert werden.

Um dieses Ziel zu verfolgen, bieten wir Batterietests von Zellen bis hin zu kompletten Systemen an, nach Kundenspezifikationen oder entsprechend etablierten Standards z.B. UN38.3, IEC 62133, IEC 62619; IEC 62841. Ferner begleiten wir unsere Kunden in der Erforschung von Alterungseffekten und in der Entwicklung von anwendungsorientierten Maßnahmen zur Lebensdaueroptimierung. Unsere moderne Ausstattung gewährleistet dabei einen zuverlässigen und sicherer Betrieb der Batterietests.

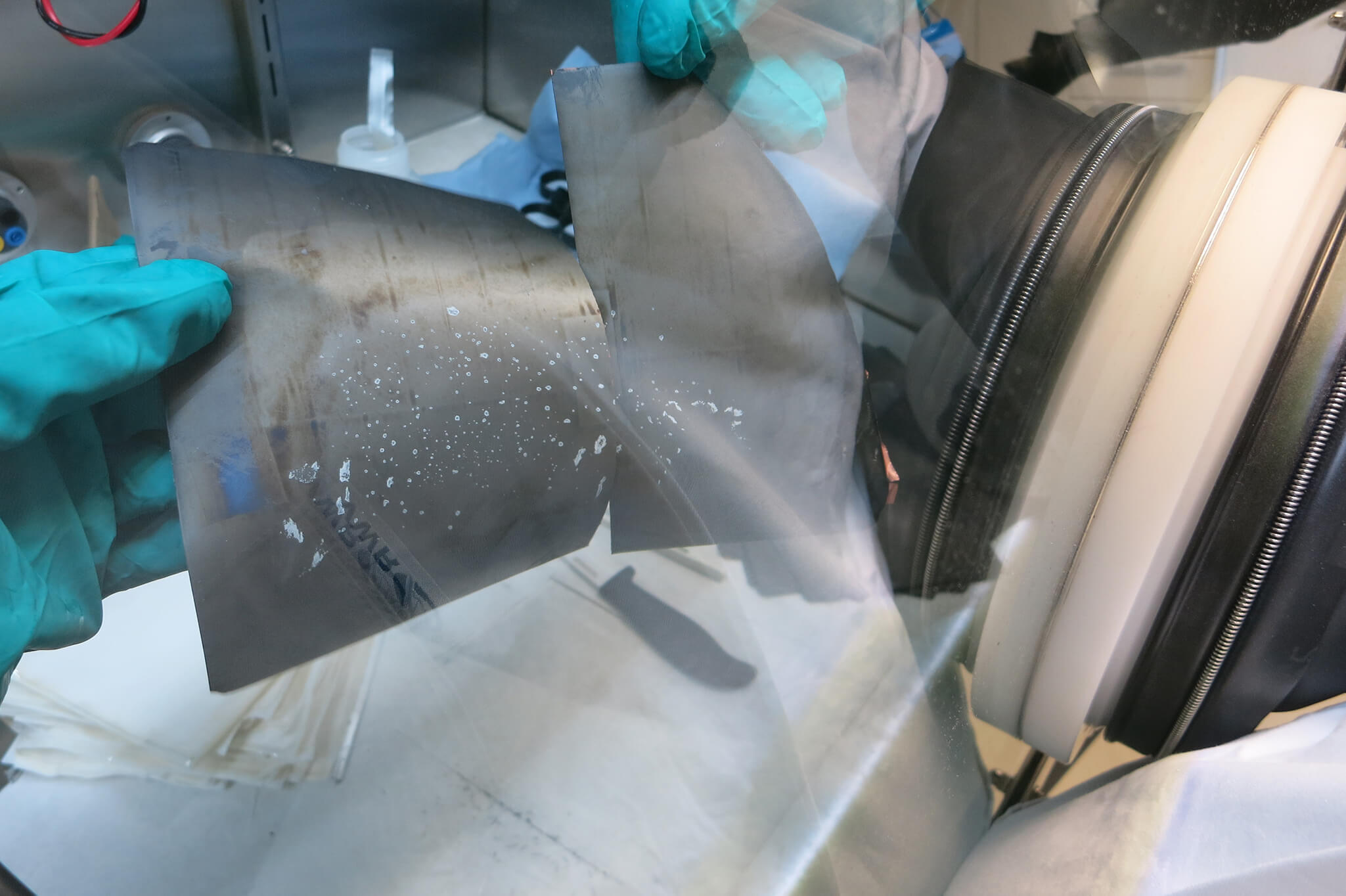

Quetschprüfungen: Zerstörende Test zur Optimierung der Batteriesicherheit

Mit unseren Batterietests untersuchen wir verschiedene Szenarien denen Batterien während ihrer Nutzung ausgesetzt sind. Einen besonderen Fokus legen wir dabei auf Situationen, die von einer alltäglichen, gebrauchskonformen Nutzung abweichen. Mit einer Quetschprüfung kann zum Beispiel das Eindringen eines Fremdkörpers in eine Batterie sowie das Zerdrücken und das Verbiegen einer Batterie getestet werden. Durch einen solchen Test können wichtige Information über das Batterieverhalten bei Unfällen und Fehlbehandlungen gewonnen werden. Insbesondere beim Einsatz in E-Fahrzeugen ist das Thema Batteriesicherheit von entscheidender Bedeutung.

Mittels unserer detaillierten Analysen sind wir in der Lage, Batterieherstellern wertvolle Hilfestellung bei der Optimierung der Batteriesicherheit zu geben.

Durch die Nutzung anpassbarer Quetschprofile können wir Normprüfungen durchführen und – darüber hinaus – unsere Tests und Messungen flexibel auf die spezifischen Anforderungen unserer Kunden abstimmen. Während eines Quetschtests kann, mit bis zu 32 Kanälen, die genaue Überwachung des Prüflings gewährleistet werden. Es können verschiedene Performance- und Sicherheitsparameter bestimmt werden: Maximale Eindringtiefe sowie maximale Druckkraft vor dem thermischen Durchschlag und Punkt des Spannungseinbruchs.

Qualitätsbestimmung und -bewertung von Batteriezellen im Produktionsprozess

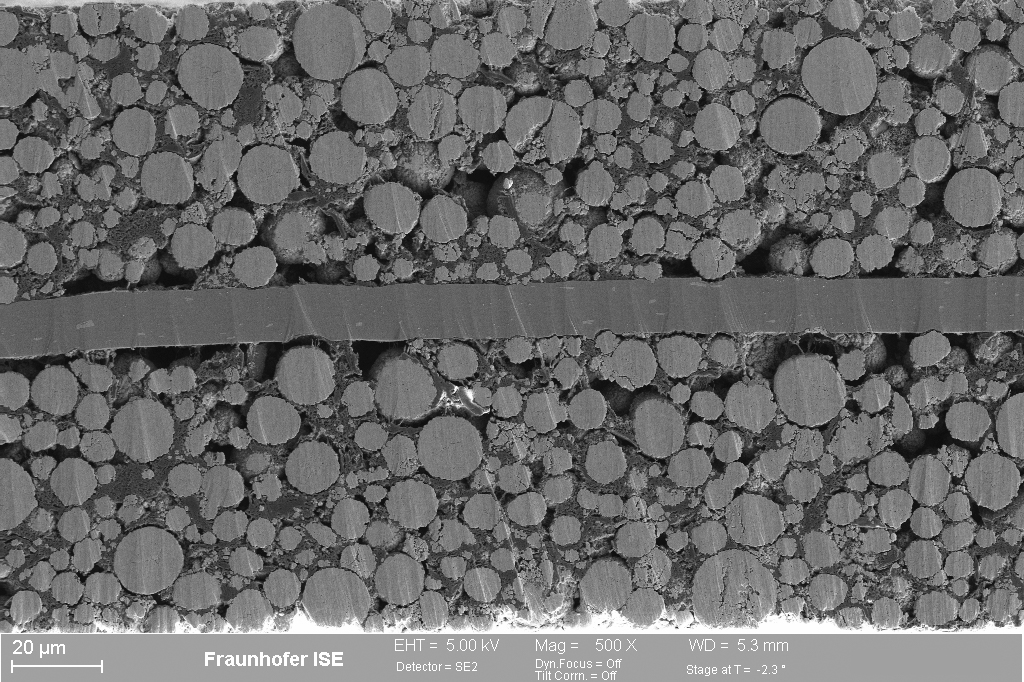

Das Instrument der kontaktlosen Qualitätsbestimmung und -bewertung hilft, Optimierungspotenziale frühzeitig zu identifizieren, Ausschussraten zu minimieren und so Produktionskosten zu senken. Hierfür entwickeln wir Verfahren zur zerstörungsfreien Qualitätsbestimmung und datenbasierten Qualitätsbewertung von Batteriezellen, die für den Einsatz in Produktionslinien geeignet sind, beispielsweise im Rahmen des vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts »OrtOptZelle« in Kooperation mit der RWTH Aachen. In unserem Batterie-Testlabor werden hierzu mechanische, optische, akustische und elektrische Methoden genutzt, um Batterien zu klassifizieren. Im Anschluss werden diese Methoden durch Post-Mortem-Analysen validiert, was die Zellöffnung, die Charakterisierung von Proben in Mikroskopen, Oberflächenanalysen und chemische Analytik umfasst. Diese Ergebnisse werden genutzt, um beispielsweise durch gezielte Kompression von Batteriezellen zur Optimierung der Batterieperformance und Lebensdauer beizutragen.

Die Qualitätskontrolle für eine zuverlässige und qualitativ hochwertige Batteriezellproduktion ist eine komplexe Aufgabe, bei der eine ganze Reihe von relevanten Einflussgrößen berücksichtigt werden müssen. Die Qualität von Batteriezellen spiegelt sich in verschiedensten Parametern wie beispielsweise der mechanischen Stabilität, Kapazität, Leistung oder Lebensdauer wider. Gründe hierfür sind Schwankungen der Materialqualität, aber auch bei den Produktionsprozessen wie Mischen, Beschichten, bei der Assemblierung und Formierung. Dies kann zu hohen Ausschussquoten führen.

Um den Ausschuss signifikant zu verringern, benötigen die Produktionsstätten Realtime-Feedback aus dem Produktionsprozess. Wir fokussieren uns auf die kontaktlose Qualitätskontrolle zur Lokalisierung von Defekten. Dies ermöglicht eine End-of-Line-Qualitätsbewertung von Batteriezellen. Neben der Qualitätsbestimmung und -bewertung in der Zellfertigung sind unsere Methoden und Prozesse besonders auch im Rahmen der Wareneingangsprüfung für Batteriesystembauer anwendbar.