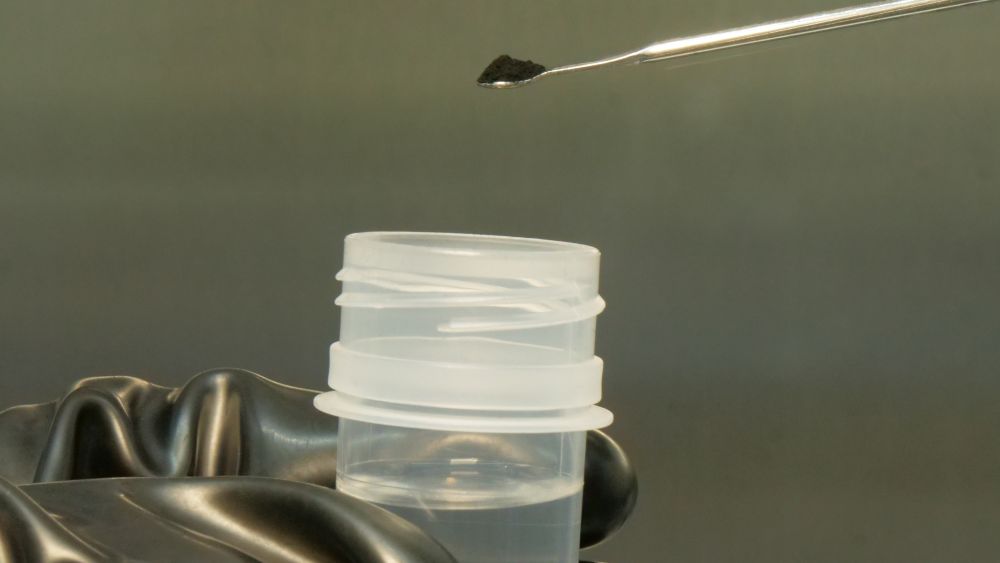

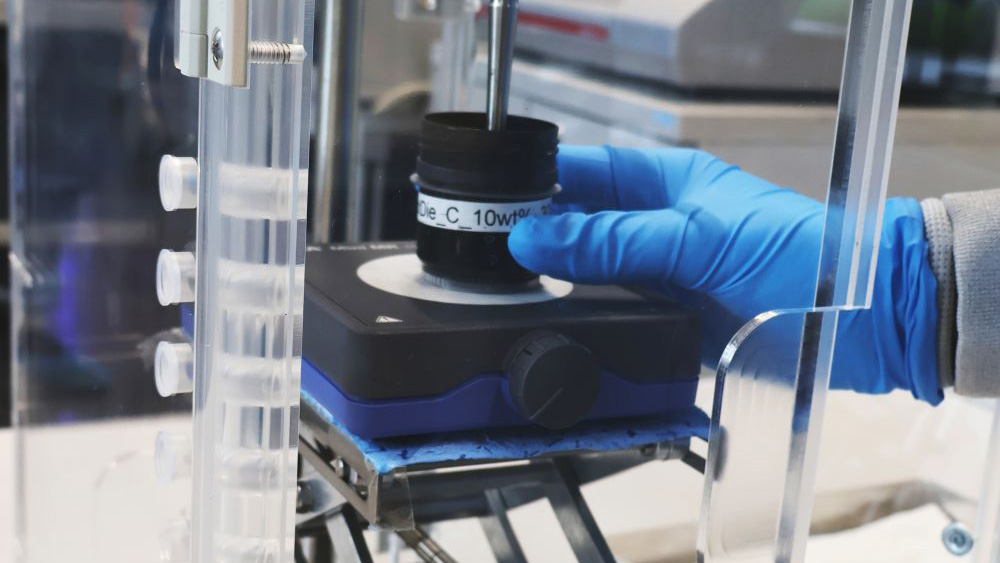

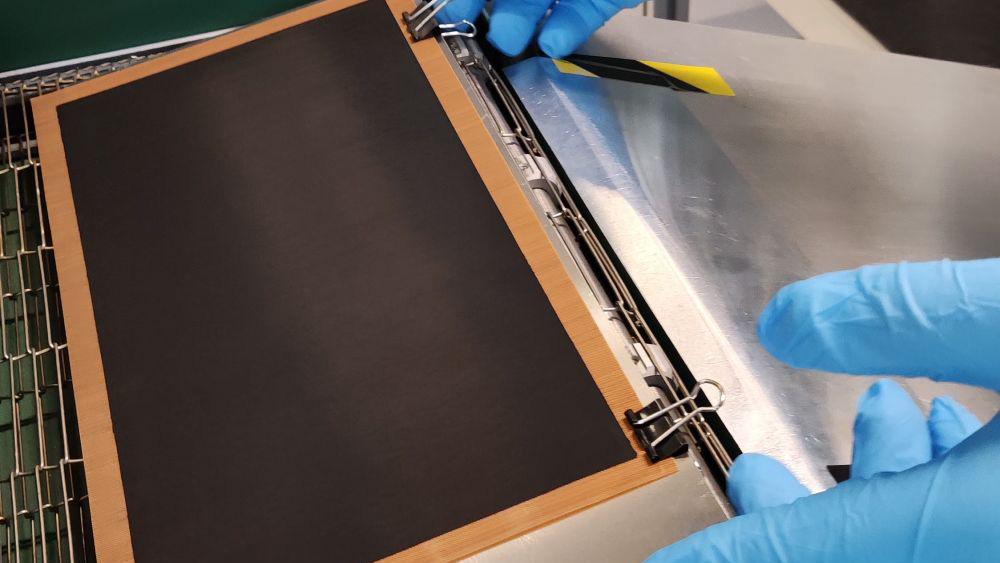

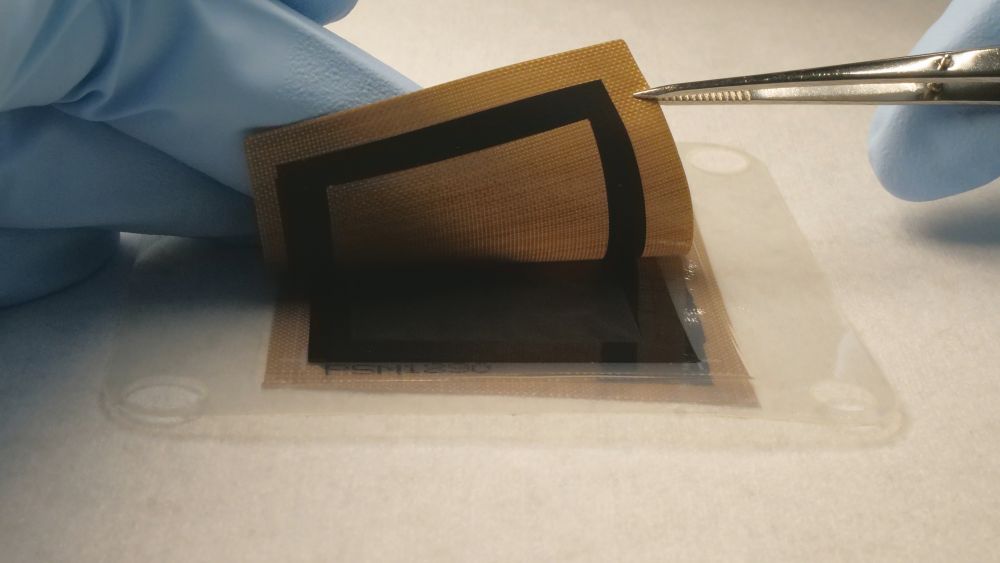

Die Membran-Elektroden-Einheit (MEA) ist das elektrochemische Herz von Brennstoffzellen und Elektrolyseuren. Unsere Produktionsforschung betrachtet die gesamte Wertschöpfungskette, vom Katalysatorpulver bis hin zu einer 7-Lagen-MEA, einschließlich der Qualitätskontrolle. Wir untersuchen die Einflüsse von Prozessdesign und -parametern, Materialien und Komponentenarchitektur auf Kosten, Qualität und Leistung der MEA. Wir konzentrieren uns auf Herstellungsverfahren im Labormaßstab mit genau definierten Bedingungen - typischerweise mit Sheet-to-Sheet-Produktion - sowie auf Verfahren im industriellen Maßstab wie die Rolle-zu-Rolle-Herstellung.

Damit wenden wir uns an Komponentenhersteller, die ihre Produktionsprozesse verbessern oder neue Materialien nutzen wollen, an Stapelhersteller, die zugelieferte Halbzeuge zu fertigen MEAs verarbeiten möchten sowie an Maschinenbauer, die ihre Anlagen abnehmen, neue Verfahren in ihre Maschinen integrieren möchten oder an Kundinnen und Kunden, die einen Forschungsdienstleister für ihre Prototypenentwicklung suchen.