Prozessregelung für die Drucktechnologie

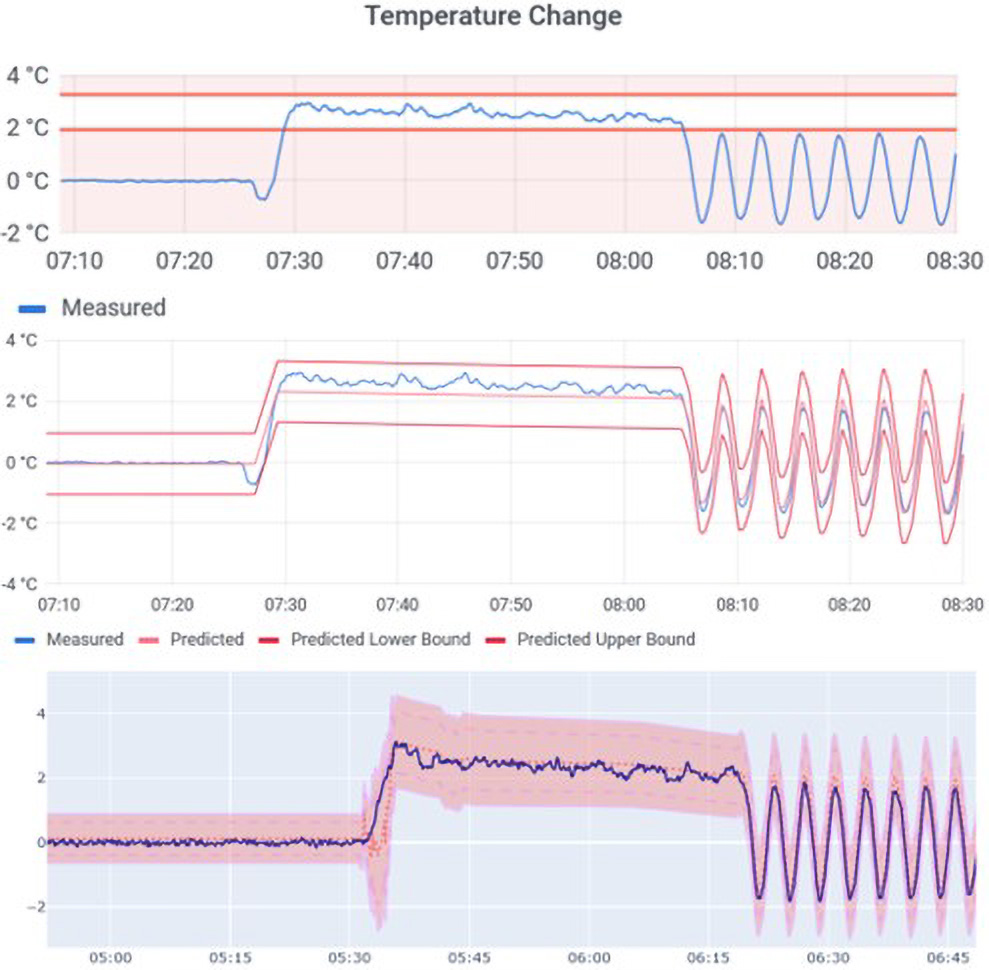

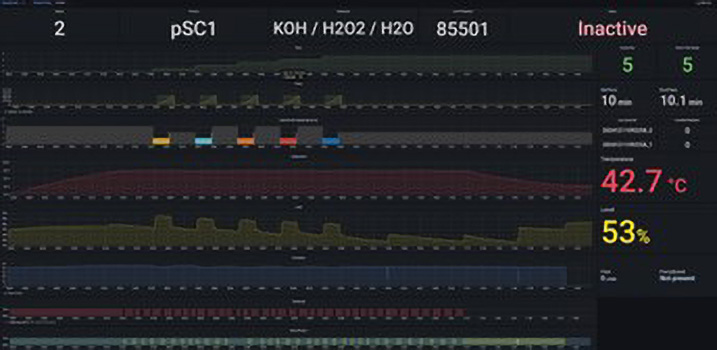

Mit zunehmendem Anforderungsaufkommen betritt beispielsweise der Siebdruckprozess zur Metallisierung von Si-Solarzellen einen neuen Bereich an Optimierungsnotwendigkeit. Komplexe Parameterinteraktionen müssen verstanden und berücksichtigt werden, um gezielte Feinjustierungen vornehmen zu können. Da der Parameterraum über eine Vielzahl an einzelnen Variablen verfügt, welche in den meisten Fällen miteinander in Verbindung stehen, ist eine Optimierung der Parameter mit einer hinreichenden Wirkung nicht trivial. Um die stetige Entwicklung der Prozesskomponenten in den Ansatz einzubinden, arbeitet das Fraunhofer ISE an einer automatisierten Lösung im digitalen Raum, welche etwaige Veränderungen und deren Einflüsse im Parameterraum bestimmen und berichtigen kann. In diesem Kontext kann z. B. Künstliche Intelligenz als effektives Werkzeug dienen, um Muster zu erkennen und abgestimmte Anpassungen im Parameterraum vorzunehmen.

Da Druckwerkzeuge, wie Druckform, Metallgewebe oder Metallisierungspasten, während des Druckprozesses Veränderungen wie Verzug oder Austrocknen unterliegen, besteht die Notwendigkeit, die Prozessparameter dynamisch in Abhängigkeit der spezifischen Zyklusanzahlen anzupassen. Ein Inline-Feedback-Loop, welcher Informationen aus dem AOI-Modul der Drucklinie erfasst, soll durch ein integriertes KI-Modell Vorschläge zur Live-Anpassung der Parameter liefern. Dies ermöglicht eine unmittelbare Anpassung der Parameter entsprechend dem Zustand der Komponenten. Durch den Einsatz von maschinellem Lernen werden zusätzlich Fehler frühzeitig erkannt und die Prozessparameter dynamisch angepasst, um eine gleichbleibend hohe Qualität zu gewährleisten.