| Laufzeit: | 04/2020 - 12/2024 |

| Auftraggeber / Zuwendungsgeber: |

Bundesministerium für Wirtschaft und Klimaschutz (BMWK) Fkz: 03EE1046A |

| Kooperationspartner: | Fraunhofer ISE; AZUR SPACE Solar Power GmbH; DISCO Hi-Tec Europe GmbH; SiLi Technologies GmbH; Fuchs Design GmbH; Fela GmbH; Wagenbrett GmbH & Co. KG; Technische Universität Berlin |

| Projektfokus: |

micro-CPV – Entwicklung eines hochkonzentrierenden CPV-Moduls auf Basis modernster Micro-Fertigungstechnologie

Innovative Fertigungstechnologien z.B. für großflächige Displays ermöglichen die kostengünstige Herstellung von Einheiten aus tausenden verschalteten Halbleiterbauelementen durch Miniaturisierung, additive Fertigung, Parallelisierung, und Selbstausrichtung. Die Zielsetzung des Verbundprojekts »micro-CPV« ist die Entwicklung eines Konzentratorphotovoltaik-(CPV-) Moduls auf Basis dieser Technologien, um hohe PV-Leistung bei gleichzeitiger Ausnutzung von Kostensenkungspotenzialen in der Fertigung zu erreichen.

Mit der konzentrierenden Photovoltaik (CPV) werden die höchsten Wirkungsgrade und niedrigsten Energierücklaufzeiten aller Photovoltaik-Technologien erreicht. Die bis zu 1000-fache optische Konzentration erhöht den Wirkungsgrad und verringert die eingesetzte Solarzellenfläche. Hierdurch können teurere, aber besonders hocheffiziente III-V Mehrfachsolarzellen genutzt werden. 2022 wurde am Fraunhofer ISE ein neuer Rekord für die Wandlung solarer Strahlung in elektrische Leistung mit einem Wirkungsgrad von 47.6% mit einer Konzentratorsolarzelle aufgestellt. Die industrielle Umsetzung der CPV-Technologie wurde bereits in zahlreichen Multi-MW Kraftwerksinstallationen demonstriert. Allerdings müssen die Modulkosten für die Wettbewerbsfähigkeit weiter gesenkt werden. Hier setzt das Verbundprojekt »micro-CPV« an, in welchem Synergien zu Produkten aus der Mikro-, Optoelektronik und Display-Fertigung für eine signifikante Kostensenkung von hocheffizienten CPV-Modulen evaluiert werden. Schnelle Fortschritte in den Bereichen Miniaturisierung, additive Fertigung, Parallelisierung, und Selbstausrichtung, getrieben u.a. durch die Entwicklung von Displays auf Basis von µ-LEDs, versprechen eine steile Lernkurve und Kostendegression.

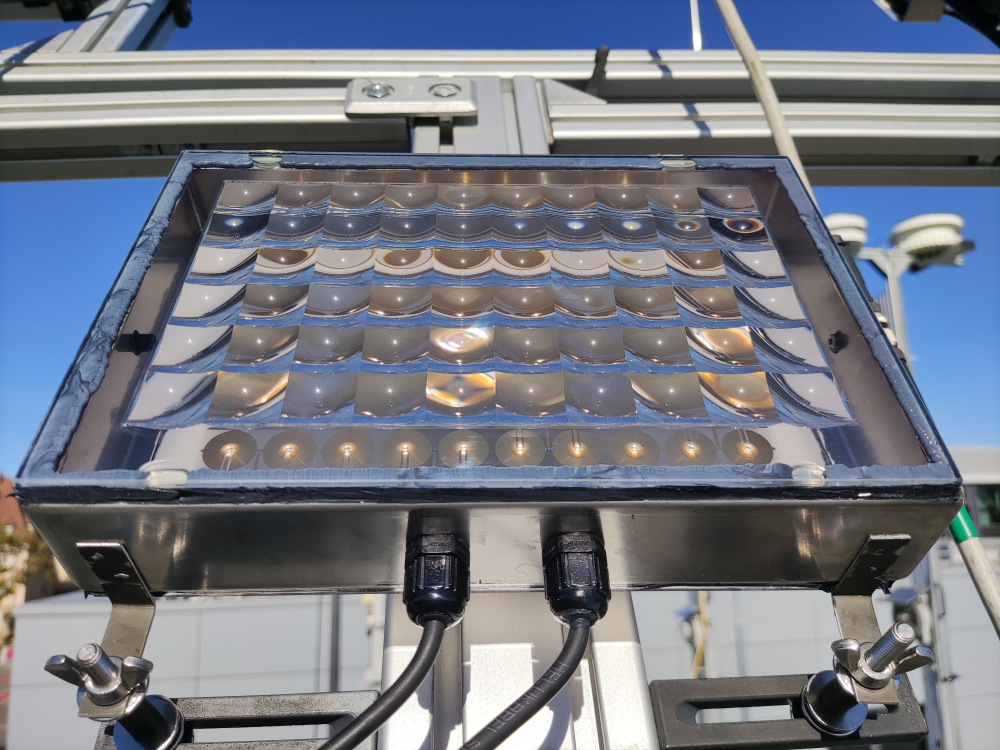

Im Projekt entwickelten wir ein micro-CPV-Modul mit einem kostengünstigen Linsenarray, welches das Licht auf eine Kugellinsen-Sekundäroptik und dann auf die III-V Konzentratorsolarzelle bündelt. Diese Konfiguration erlaubt bei flacher Bauweise von wenigen Zentimetern sowohl 1000-fache Sonnenlichtkonzentration, als auch einen hohen Akzeptanzwinkel für die Modulausrichtung.

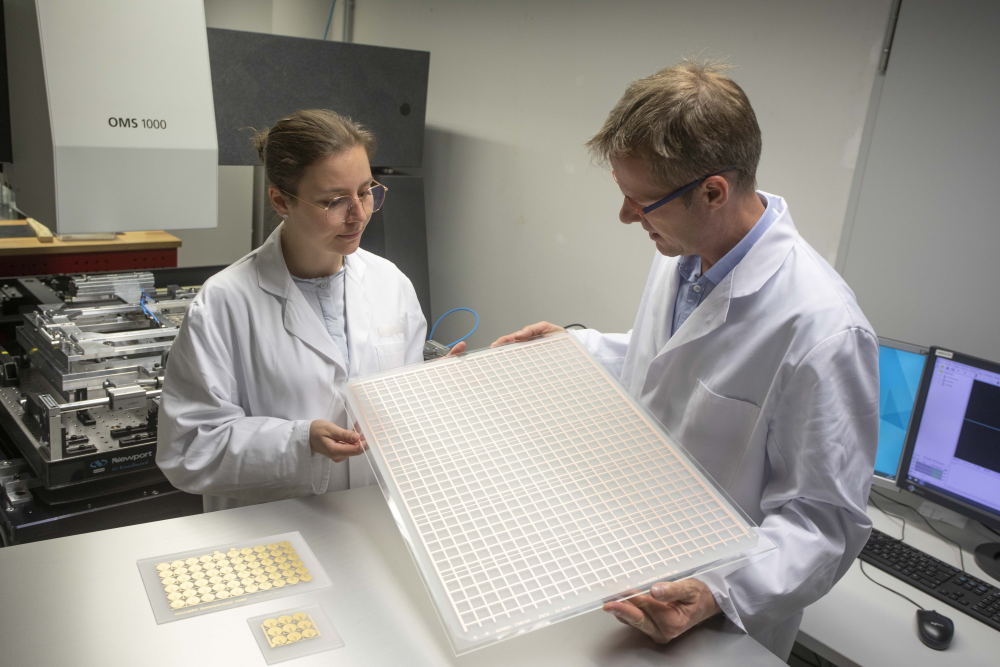

Für die Bodenplatte werden fortgeschrittene additive Leiterplattentechnologien in Kombination mit Panel-Level Packaging-Verfahren evaluiert. Mikro-Konzentratorsolarzellen mit einer Fläche von nur einem Bruchteil eines Quadratmillimeters werden verlustarm bzw. gänzlich verlustfrei getrennt und im Anschluss selbstausrichtend direkt auf das Panel montiert und verschaltet. Durch die Miniaturisierung der Solarzellen werden trotz der sehr hohen Sonnenlichtkonzentration und des Verzichts auf eine dezidierte Wärmesenke akzeptable Zelltemperaturen im Betrieb möglich.

Das hohe Innovationspotenzial dieses Forschungs- und Entwicklungsprojekts ergibt sich vor allem durch die herausragende Technologiekompetenz der unterschiedlichen Verbundpartner, die die CPV-Wertschöpfungskette von einzelnen Komponenten und Prozessen bis hin zu fertigen Modulen abdecken.

Zunächst wurden im Projekt kleine Testmodule mit 3×3 verschalteten Solarzellen hergestellt und zur Evaluierung verschiedener Technologiebausteine genutzt, wie z.B. Solarzellstrukturen, Leiterplattendesigns, Kugellinsen, sowie Primärlinsenplatten. Für die Bewertung werden sowohl technologische Aspekte und die Auswirkung auf die Modulperformance, als auch ökonomische Aspekte berücksichtigt.

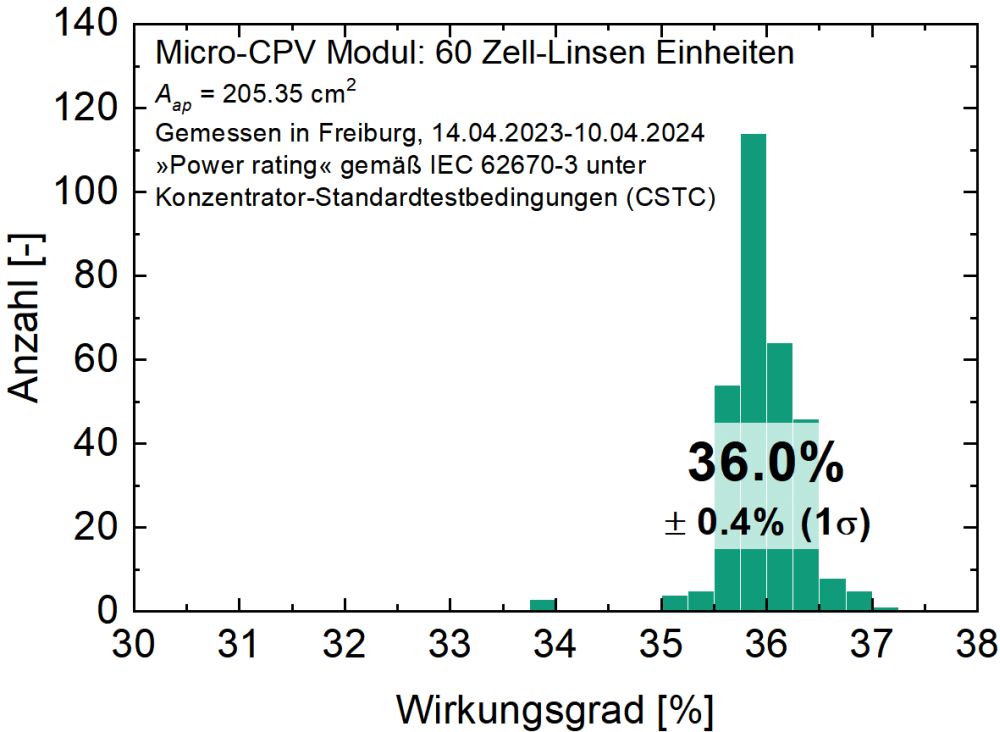

Als erstes Demonstratormodul wurde ein Array aus 6×10=60 Zell-Linsen-Einheiten entwickelt mit einer Aperturfläche von 205 cm². Seit April 2023 befindet sich dieses Demonstrator Modul im Außentest. Eine nach IEC 62670-3 Kriterien durchgeführte und gefilterte Leistungsbewertung zeigt einen CSTC-Wirkungsgrad (engl. concentrator standard testing conditions) von über 36%. (siehe Grafik oder die vollständige wissenschaftliche Veröffentlichung hier).

Neben der Entwicklung neuer Komponenten und Fertigungstechnologien liegt ein Schwerpunkt auch im modellbasierten Verständnis der Zusammenhänge im Modul. Mit einem neuen verschachtelten optisch-elektrischen Monte-Carlo Modellierungsansatz untersuchen wir die Auswirkungen von verschiedenen Toleranzen, also leichten Abweichungen in Größen und Anordnung der Komponenten wie sie in realen Modulen vorherrschen, auf die Performance. Die Ergebnisse helfen bei der weiteren Entwicklung und geben u.a. Aufschluss darüber an welchen Stellschrauben weitere Verbesserungen den größten Hebel aufweisen bzw. an welchen Stellen etwas weniger strenge Toleranzen techno-ökonomische Vorteile bieten können.

Derzeit werden Komponenten und Herstellungsprozesse sowie Aufbau- und Verbindungstechnologien auf größere Module im 24“×18“ Panel-Format (>2000 cm²) transferiert, einem Standard-Format in der Leiterplattentechnik und im Panel-Level-Packaging der Mikroelektronik. Ergebnisse eines ersten Panel-formatigen micro-CPV Moduls werden Ende 2024 erwartet.

Um die Forschungs- und Entwicklungsergebnisse dieses Projekts zu nutzen, bereiten wir derzeit ein Spin-off-Unternehmen vor, das diese vielversprechende Technologie kommerziell verwerten soll. Wenn Sie Interesse haben, wenden Sie sich bitte an Dr. Frank Dimroth.

Weitere Informationen zu diesem Thema:

- Cost Competitive Tracker Prototype for Next generation Concentrating Photovoltaics

- Fraunhofer ISE entwickelt effizienteste Solarzelle der Welt mit 47,6 Prozent Wirkungsgrad

- Power Rating of a Novel Micro-CPV Module Concept and Operational Influences (IEEE Journal of Photovoltaics)

- Effect of manufacturing tolerances on Micro-CPV assemblies: A quantitative approach based on statistical modeling (Solar Energy Materials and Solar Cells)

- Two-step nested optical-electrical Monte-Carlo approach to analyze the influence of tolerances on Micro-CPV module performance (Solar Energy Materials and Solar Cells)

- Young Scientist Award auf der CPV-18 Konferenz

- Forced Motion Activated Self-Alignment of Micro-CPV Solar Cells (IEEE Journal of Photovoltaics)

- Technical boundaries of micro-CPV module components: How small is enough? (Proceedings of the 17th International Conference on Concentrator Photovoltaic Systems (CPV-17)