| Laufzeit: | 09/2022 - 08/2027 |

| Auftraggeber / Zuwendungsgeber: |

Bundesministerium für Bildung und Forschung (BMBF), Förderkennzeichen: 03XP0501; Regionale Wirtschaftsförderungsprogramm (RWP) des Landes Nordrhein-Westfalen |

| Kooperationspartner: | Fraunhofer-Einrichtung Forschungsfertigung Batteriezelle FFB; Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA; Lehrstuhl Production Engineering of E-Mobility Components (PEM) der RWTH Aachen |

| Projektfokus: |

FoFeBat3 – Forschungsfertigung Batteriezelle, Teilprojekt 3

Energie- und ressourceneffiziente Batteriezellfertigung

»FoFeBat3« gehört als Teilvorhaben 3 zum Gesamtprojekt »FoFeBat« uns baut auf den Erfolgen der ersten beiden Teilprojekte auf. Ziel ist die Minimierung von Energie- und Ressourcenverbrauch, um eine nachhaltigere sowie wirtschaftlichere Produktion von Lithium-Ionen-Batteriezellen in Europa zu ermöglichen. Die Forschung hat ergeben, dass etwa 80 % des Energieumsatzes in der Zellfertigung auf die Betriebskosten der Rein- und Trockenräume sowie der Elektrodenfertigung entfallen. Wir arbeiten an innovativen Ansätzen, die den CO2-Fußabdruck signifikant reduzieren. Dabei werden neueste Erkenntnisse in die gesamte Wertschöpfung integriert, um die Qualität zu erhöhen und Kosten zu senken. Begleiten Sie uns auf dem Weg zu einer effizienten und ressourcenschonenden Batteriezellproduktion!

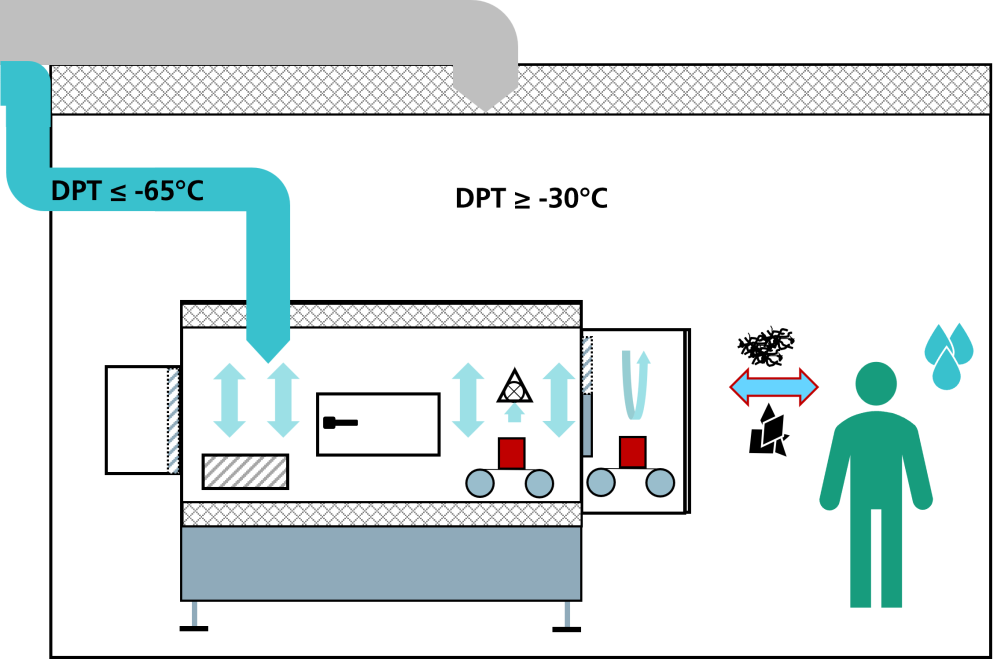

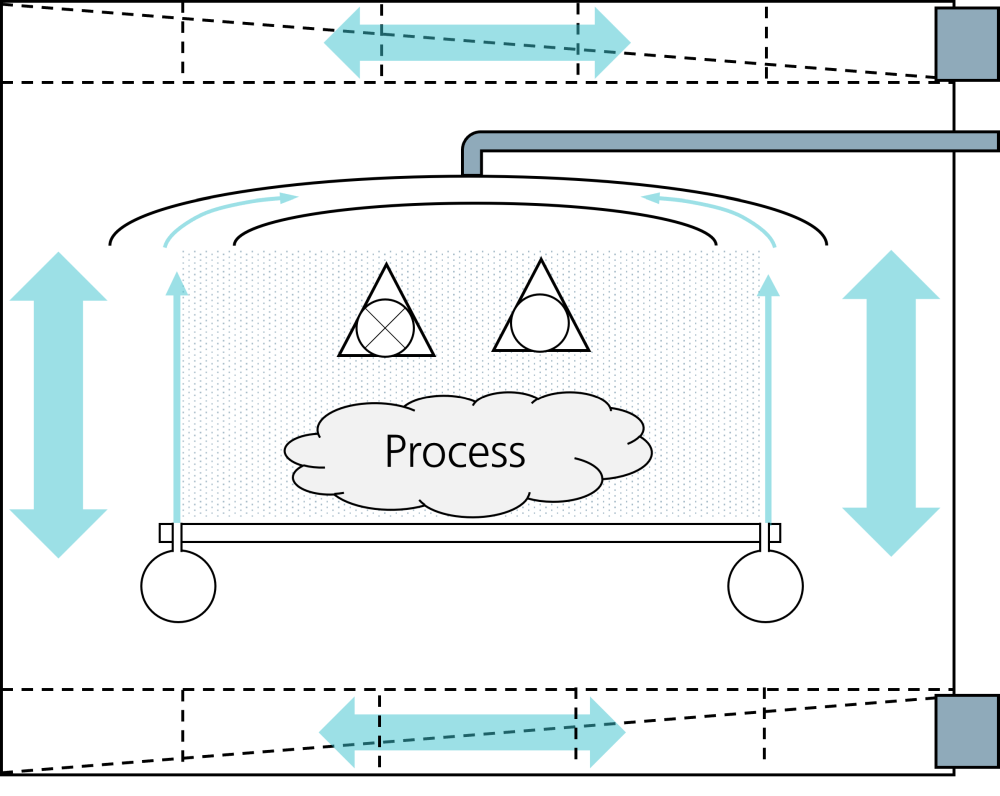

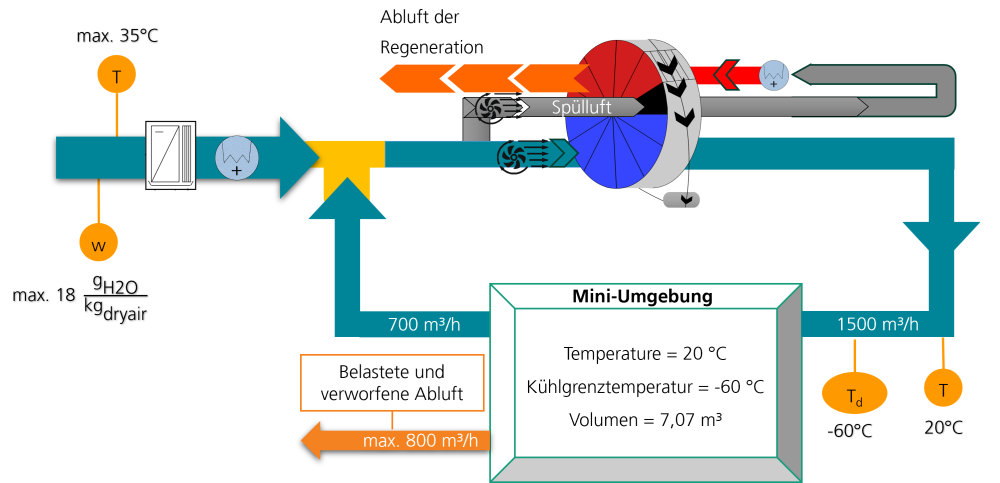

Ein hohes Potenzial zur Erreichung unserer Zielstellung wird insbesondere durch die individuelle Einhausung von Fertigungsschritten der Batteriezellassemblierung in sogenannte »Mini-Environment« gesehen. Jede dieser »Mini-Environment« ist dabei jedoch prozesstechnisch mit den konsekutiven Fertigungsschritten verbunden. Dieses Konzept bietet vielfältige Optimierungsmöglichkeiten, die gleichzeitig den Energiebedarf senken und die Fertigungsqualität, den Arbeitsplatzkomfort sowie die Produktsicherheit erhöhen. Die wesentlichen Herausforderungen liegen bei dem Konzept primär:

- in der Erreichung überaus niedriger Taupunkttemperaturen von < -60 °C unter Berücksichtigung des erforderlichen Energieumsatzes und der gesundheitlichen Auswirkungen auf das Fertigungspersonal,

- einem geeigneten Kompromiss zwischen Luftdichtheit der Einhausung sowie der Zugänglichkeit zu den Anlagen,

- einer hohen Luftaustauscheffizienz bei variierenden thermischen und Differenzdruckbedingungen und

- teils hohe Partikelproduktionsraten der betrachteten Prozesse.

Wir entwickeln im Rahmen unserer Forschungsarbeit einen Demonstratorteststand als Einhausung für die emulierten Fertigungsschritte der Batteriezellassemblierung. Dieser umfasst neben der Einhausung selbst auch die Luftkonditionierungsanlage sowie Einbauten für eine geeignete Luftführung.

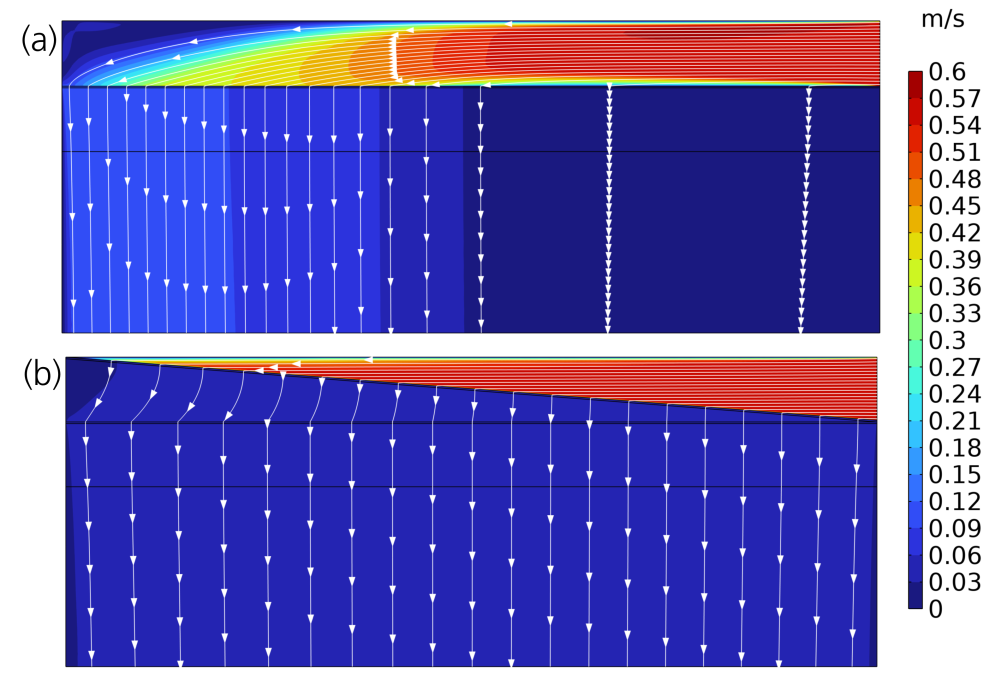

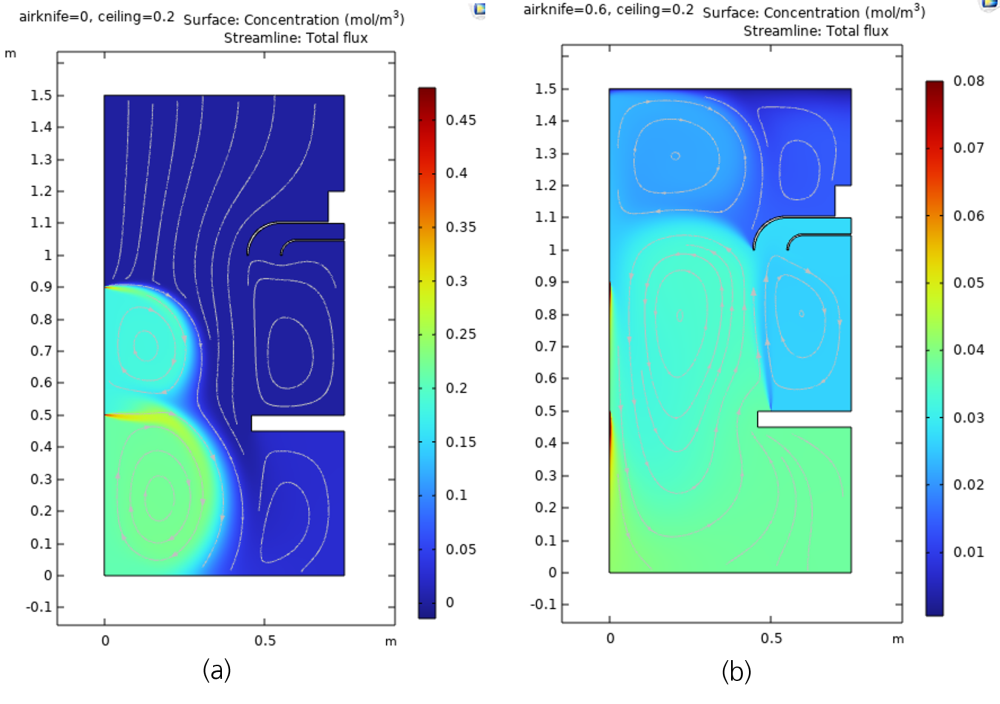

Begleitet wird die Entwicklung von Simulationsstudien zu den Luftströmungen in der Einhausung und objektorientierten Simulationen der Luftkonditionierung für einen ganzjährigen Betrieb. Hierfür setzen wir COMSOL Multiphysics(R) für die CFD-Strömungssimulationen und Dymola Modelica mit TLKs TIL-Suite für die objektorientierte Simulation ein.

Im späteren Projektverlauf werden diverse Fertigungsschritte emuliert und unter Variation der Teststandparameter messtechnisch evaluiert. Außerdem sind für diesen Projektabschnitt Untersuchungen zum thermischen Komfort der Mitarbeitenden geplant.

Erste Arbeitsergebnisse im Projekt umfassen:

- Eine 3D-Konstruktion vom Teststand, die mit verschiedenen Firmen abgestimmt wird.

- Die Simulation unterschiedlicher Luftkonditionierungsprozesse unter Anwendung der adsorptiven Trocknung.

- Die Auslegung der erforderlichen Luftkonditionierung.

- Strömungsanalysen zu aussichtsreichen Konfigurationen von Zu- und Abluftdurchlässen in der Einhausung.

- Erarbeitung eines Messkonzeptes zur messtechnischen Erfassung verschiedener Strömungssituationen und Störgrößen.

Links

- Der energie- und ressourceneffizienten Batteriezellfertigung ein Stück näher: Das Teilprojekt 3 des »FoFeBat«-Projekts startet (ffb.fraunhofer.de)

- QueEn: »Qualitätsorientierte und energiebedarfsreduzierte Anlagentechnik für die LIB- und NextGen-Produktion in Mini-Environments« (ffb.fraunhofer.de)

- Mini-Environments In Lithium-Ion Battery Cell Production: A Survey On Current State, Challenges And Trends Plocher et al. (publica-rest.fraunhofer.de)