| Laufzeit: | September 2015 - August 2019 |

| Projektfokus: |

EoL – Entwicklung eines industrietauglichen Recycling-Prozesses für PV-Module

Das ElektroG wurde am 10. Juli 2015 abschließend im Bundesrat behandelt. Hiermit wurden die Vorgaben der europäischen WEEE-Richtlinie (Waste Electrical and Electronic Equipment) entsprechend umgesetzt. Solarmodule werden als Elektronikschrott eingestuft und müssen recycelt werden. Durch das Recycling der Aluminiumrahmen (10-15 % Gewichtsanteil) und des Deckglases (70-75 % Gewichtsanteil) wird die gesetzlich vorgeschriebene Quote zwar erreicht, es stellt aber in Bezug auf Nachhaltigkeit und Ressourcenschonung keine befriedigende Lösung dar. Die abgetrennte Restfraktion aus Silicium, Silberkontakten, Zinn und schwermetallhaltigem Lot (Blei) wird zusammen mit der Kunststofffolie i. a. verbrannt.

Derzeit sind in Europa 8,1 Millionen Tonnen PV-Module installiert (Quelle: PV-Cycle); das bifa-Umweltinstitut geht für 2018 von ungefähr 10.000 t End-of-Life (EoL) Modulen aus; für 2022-2023 werden bereit 100.000 t/a erwartet – Tendenz weiter steigend. Hinsichtlich der CO2 Bilanz trägt insbesondere die Reinigung von Silicium mit einem CO2 Äquivalent von 30-35 kg pro kg Solarsilicium am stärksten zur CO2 Emission bei (Tabelle 2).

In unserer Außenstelle in Halle/Saale, dem Fraunhofer Center für Siliziumphotovoltaik (CSP) werden verschiedene Trennprozesse, Reinigungsverfahren und Schmelz-, Kristallisationstechnologien eingesetzt und weiterentwickelt, um skalierbare, kostengünstige Recyclingverfahren anzubieten.

Eine der großen Herausforderungen besteht darin, dass es eine Vielzahl unterschiedlicher verbauter Modultypen und Modulgrößen gibt, die Recycling-Prozesse aber möglichst universell einsetzbar sein sollen. Abb. 1 fasst zusammen, welche Rohstoffanteile pro Tonne kristalline PV-Module verarbeitet sind. Die Schwankungsbreite der Angaben entspringt den unterschiedlichen Modultypen bzw. dem Herstellungsjahr. Besonders der Silberverbrauch pro Zelle wurde drastisch reduziert. Betrug er vor wenigen Jahren noch bis zu 30 g pro Modul, liegt er heute bei < 10g pro 60-Zellen Modul. Die eingesetzten Trennverfahren (wir verwenden thermische, mechanische und chemische Trennmethoden) müssen sehr robust sein, da der laminierte Folien-Zell-Verbund eine äußerst starke Haftung aufweist.

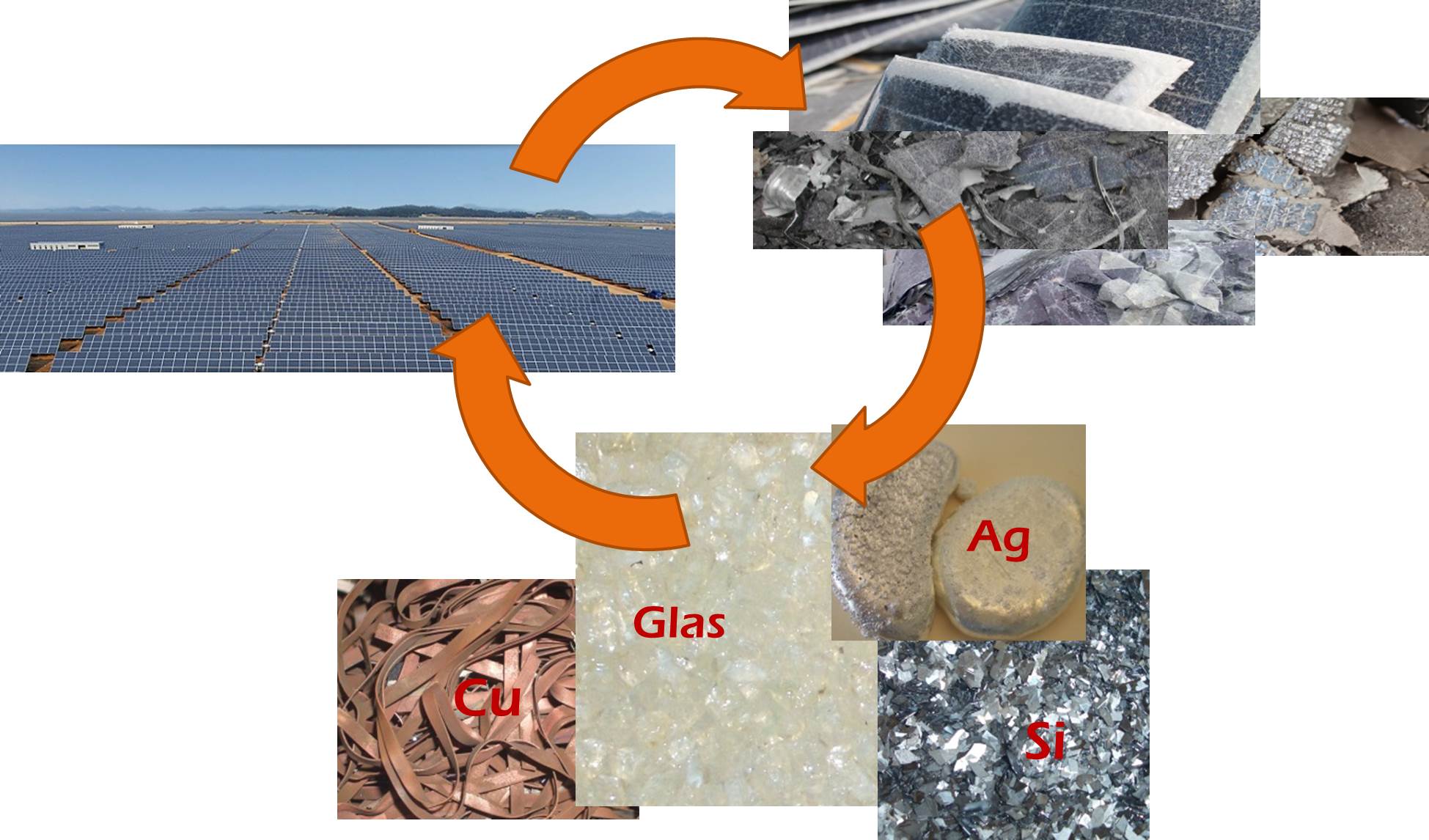

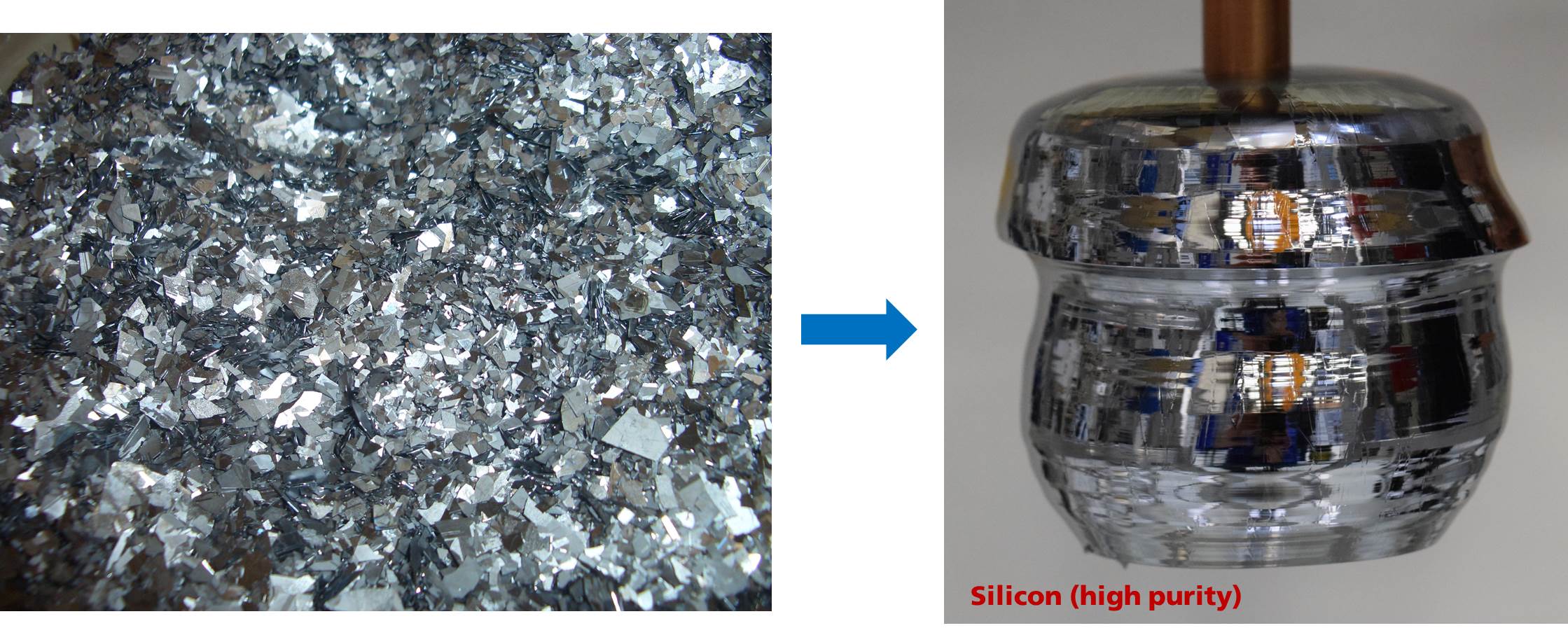

Unser Ziel ist es, einen industrietauglichen Recyclingprozess zu entwickeln, der ein sortenreines Auftrennen der einzelnen Rohstoff beinhaltet, die anschließend in den Stoffkreislauf zurückgeführt werden können (Abb. 2). Prinzipiell ist es durchaus möglich, Module schrittweise zu zerlegen und zu delaminieren, wie in Abb. 3 dargestellt. Allerdings ist dies sehr zeit- und kostenintensiv und somit kaum für einen industriellen Prozess geeignet. Das Fraunhofer CSP verfügt über eine ausgezeichnete Infrastruktur in Bezug auf chemische, mechanische und thermische Prozessführung. Zudem sind umfangreiche apparative Möglichkeiten zum Schmelzen und Kristallisieren von Metallen und von Silicium etabliert, ebenso wie die notwendige Diagnostik zur Überprüfung der erzielten Reinheiten. Ein entsprechend aufbereiteter Siliciumblock ist in Abb. 4 dargestellt: Aus dem Zellschrott konnte Bor-dotiertes, hochreines Silicium wiedergewonnen werden.

Tabelle 1: Kristalline Si-Module: Anteile der verschiedenen Materialkomponenten pro Tonne Altmodule. ©Fraunhofer ISE

| Durchschnittlicher Anteil pro Tonne Modulschrott |

|

| Silber | 0,5 - 1 kg |

| Kupfer | 5 - 10 kg |

| Zinn | 0,5 - 1 kg |

| Silizium | 25 - 50 kg |

| Alumunium (Rahmen) |

100 - 150 kg |

| Glas | 700 - 750 kg |

| Kunststoff | Rest |

Tabelle 2: CO2-Bilanz der eingesetzten Modulmaterialien bei der Herstellung aus Rohstoffen. ©Fraunhofer ISE Quellen: 1) Internet: GI_02-11_10-12_Die_CO2_Bilanz_von_Glasverpackungen (Getränkeindustrie 2/2011) 2) Gießereirundschau 56 (2009) 160-164 3) Schätzung basierend auf allgemeiner Kunststoffherstellung 4) geschätzt auf Basis der Aluminiumgewinnung 5) Berechnet aus dem Energieaufwand für die Siliziumreinigung nach dem Siemens-Verfahren (CVD-Prozess).

| Komponente | CO2-Äquivalent pro kg |

Gewicht | CO2-Emission pro Modul |

||

| Glas | 0,751) | 15 - 18 kg |

11 - 13,5 kg | ||

| Aluminium | 2,62) | 2 - 2,5 kg | 5,2 - 6,5 kg | ||

| Kunststoff | (0,7)3) | 1.3 - 1.5 kg |

0,9 - 1,1 kg | ||

| Silizium-Erzeugung Silicium-Reinigung |

≈24) 30 - 355) |

0,6 - 0,7 kg | 1,2 - 1,4 kg 18 - 25,5 kg |