| Laufzeit: | 01/2021 - 12/2024 |

| Auftraggeber / Zuwendungsgeber:: |

Bundesministerium für Digitales und Verkehr (BMDV) |

| Kooperationspartner: |

|

| Projektfokus: | |

OREO

Elektrodenbeschichtungsverfahren für Elektrolyseure und Brennstoffzellen

Die Katalysatorschicht ist das Schlüsselelement von Brennstoffzellen und Elektrolyseuren: Hier laufen die elektrochemischen Reaktionen ab. Sie bestimmt nicht nur die Gesamtkosten des Systems, sondern auch seine Lebensdauer. Die Beziehung zwischen den Eigenschaften und der Leistung der Katalysatorschicht zu verstehen, ist entscheidend für den Markthochlauf effizienter Brennstoffzellen und Elektrolyseure. Im Projekt »OREO« wurden robuste und reproduzierbare Prozesse zur Produktion von Katalysatorschichten sowohl für Brennstoffzellen als auch für Elektrolyseure entwickelt. Das Fraunhofer ISE erarbeitete Dispersionsverfahren zur Herstellung von Katalysatortinten und Beschichtungsverfahren wie Schlitzdüse, Siebdruck und Rotationssiebdruck zum Aufbringen der Tinte. Wir führten Ex und In situ Analysen durch, um alle Prozesse bei der Herstellung der Katalysatorschichten zu verstehen. Darüber hinaus wurde ein neues Break-in-Protokoll für den initialen Betrieb von Elektrolysezellen entwickelt.

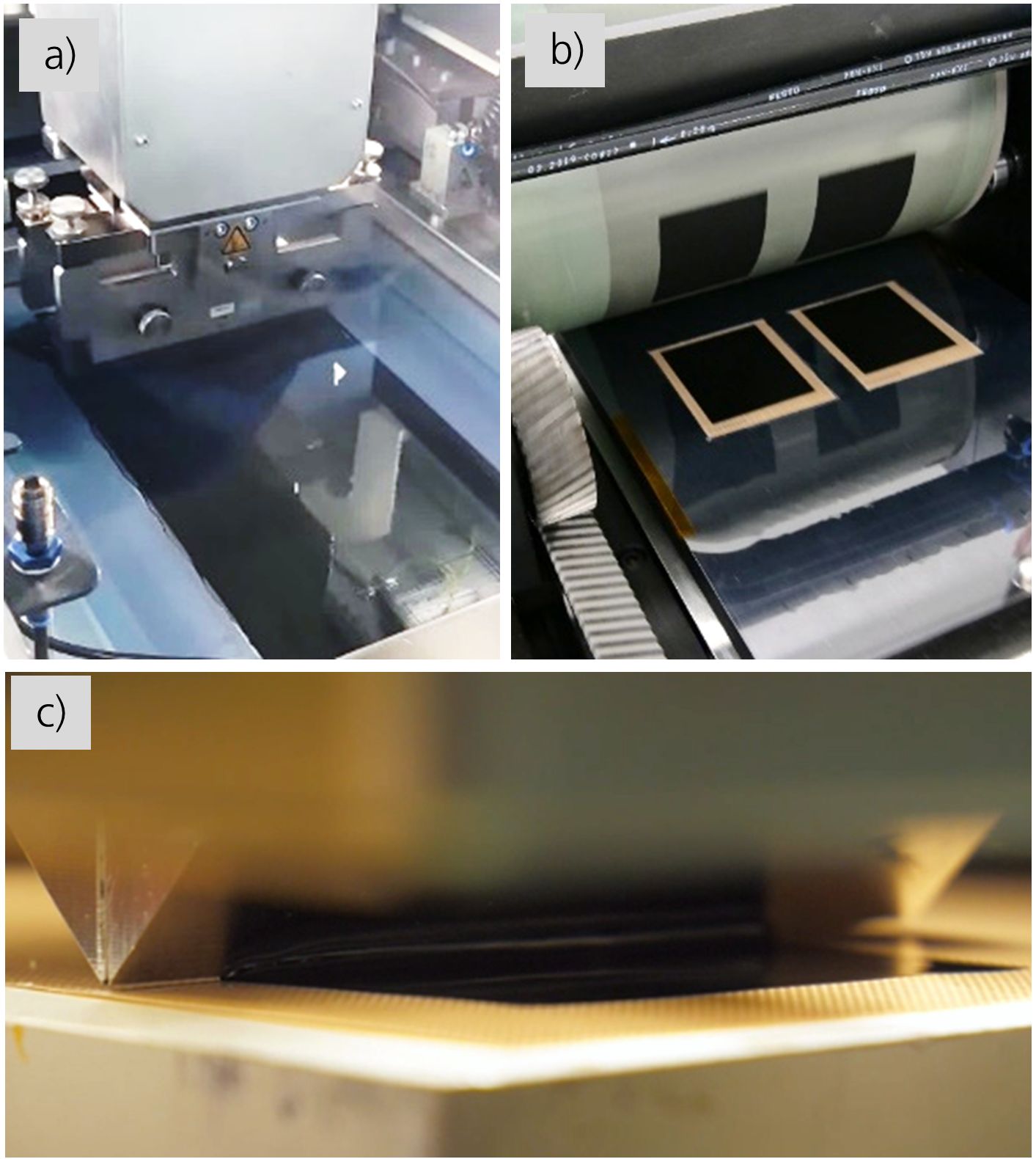

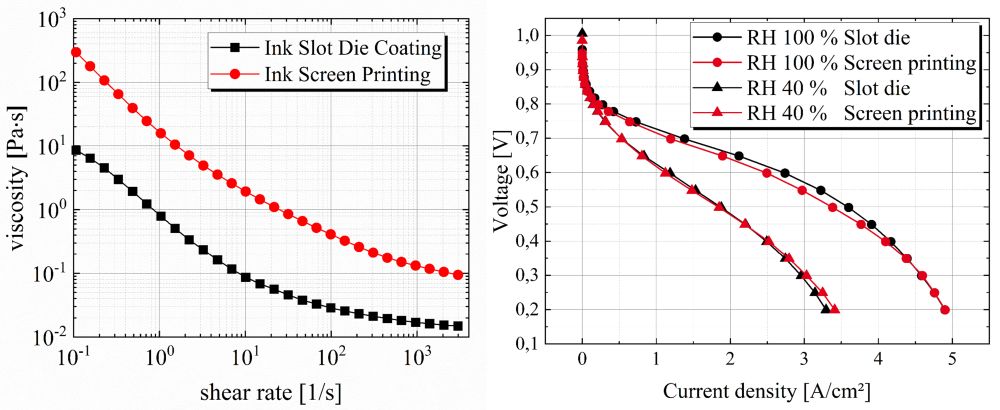

Ziel des Projekts »OREO« war es, die Herstellungsprozesse von Katalysatorschichten für PEM-Brennstoffzellen und -Elektrolyseure zu optimieren. Insbesondere wurden die Auswirkungen der Materialzusammensetzung und der Produktionsmethoden auf die Leistung der Zellen untersucht, der Einfluss der Viskosität der Tinte und der Beschichtungsgeschwindigkeit analysiert und weitere Ex situ Messmethoden erforscht. Die Rheologie der Tinte ist entscheidend für stabile Beschichtungsprozesse und wird durch die zur Herstellung der Tinte verwendeten Lösungsmittel, den Feststoffgehalt, das Ionomer-Kohlenstoff-Verhältnis (I/C) und das Platin-Kohlenstoff-Verhältnis (Pt/C) beeinflusst. Die Beschichtungsparameter steuern die Nassschichtdicke und bestimmen die Homogenität der Katalysatorschichten. Zusammen mit den Trocknungsparametern können sie die Leistung der Zellen beeinflussen. In diesem Projekt wurden der Flachbett- und Rotations-Siebdruck weiterentwickelt und die Schlitzdüsenbeschichtung als Beschichtungstechnik untersucht (siehe Abbildung 1).

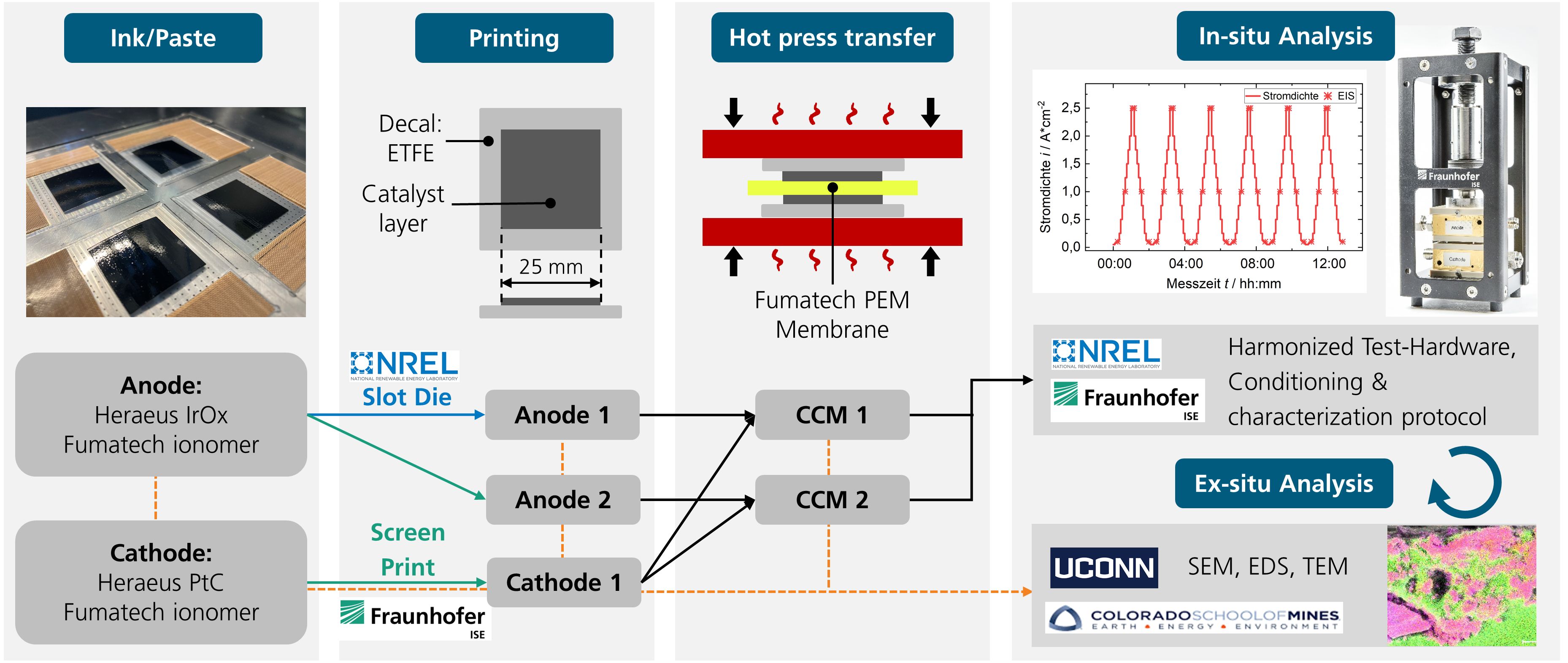

Darüber hinaus wurden Ringversuche durchgeführt, um Unterschiede zwischen verschiedenen Labors zu verstehen. Zusammen mit unserem US-Partner NREL haben wir die Siebdruck- und Schlitzdüsenbeschichtung für die PEM-Elektrolyse verglichen. Für das Experiment wurden Katalysatoren (Iridiumoxid: Anode; Platin auf Kohlenstoff: Kathode) des Partners Heraeus sowie Ionomer- und Polymerelektrolytmembranen des Partners Fumatech verwendet (siehe Abbildung 2). Ziel des Experiments war es, die Anoden mit allen am Fraunhofer ISE gedruckten Kathoden zu vergleichen. Die Anoden wurden dann nach den Verfahren der einzelnen Institute gedruckt, wobei Anode 1 vom NREL mit dem Schlitzdüsen-Verfahren und Anode 2 vom Fraunhofer ISE mit dem Siebdruck-Verfahren gedruckt wurde.

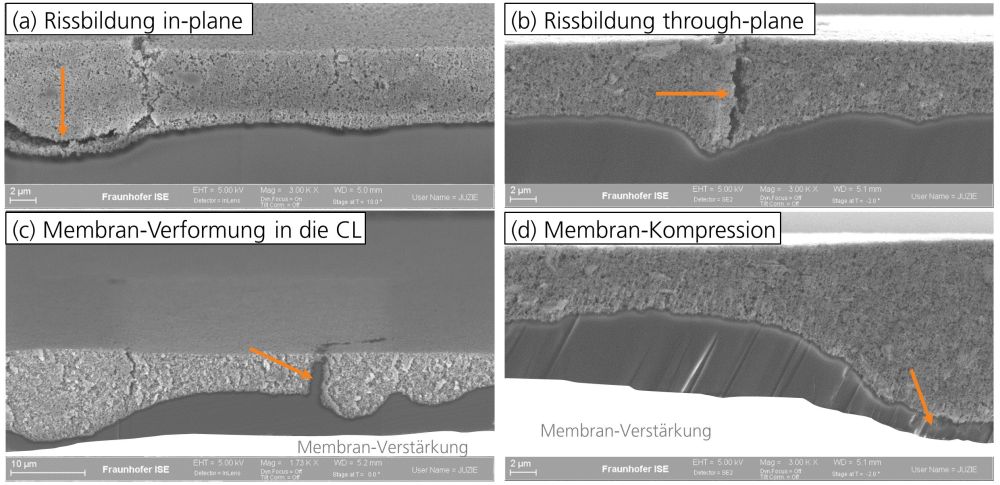

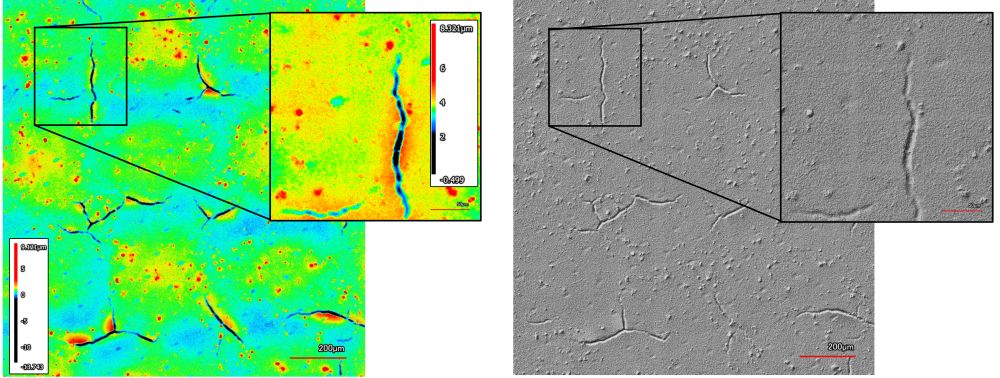

Während des gesamten Projekts wurden Inhomogenitäten in der Katalysatorschicht identifiziert und analysiert. Ungeeignete Methoden zur Dispergierung der Tinte führen zu Agglomeraten in der Tinte, die nach der Übertragung der Transferfolie zu Rissen und lokaler Kompression der Membran führen können (siehe Abbildung 3). Darüber hinaus kann die Qualität der Transferfolie eine Rolle bei Oberflächen-Inhomogenitäten der gedruckten Schicht spielen (siehe Abbildung 4). In OREO haben wir verschiedene Arten von Defekten wie z. B. Risse, Kratzer, Krater usw. identifiziert und klassifiziert. Ein neuronales Netz wurde mit optischen Bildern trainiert, um Defekte auf einer Katalysatorschicht zu klassifizieren. Dieses Modell erwies sich als sehr robust und wird am Fraunhofer ISE zur Defektklassifikation eingesetzt.

Die In situ Charakterisierung wurde genutzt, um den Einfluss verschiedener Produktionsprozesse auf die Gesamtleistung zu verstehen. Ein Beispiel für Brennstoffzellen ist in Abbildung 5 dargestellt. Hier zeigt sich, dass Schlitzdüsenbeschichtung und Siebdruck trotz unterschiedlicher Tinteneigenschaften ein vergleichbares Leistungsverhalten zeigen.

Schließlich wurde in diesem Projekt ein Kostenanalysemodell entwickelt, das den gesamten Lebenszyklus der Herstellung von Katalysatorschichten berücksichtigt.

Das Projekt »OREO« (Electrolysis & Fuel Cells: Overall Research on Electrode Coating Processes) wurde im Rahmen des Nationalen Innovationsprogramms Wasserstoff- und Brennstoffzellentechnologie mit insgesamt 2.679.978,00 Euro durch das Bundesministerium für Digitales und Verkehr (BMDV) gefördert. Die Förderrichtlinie wird von der NOW GmbH koordiniert und durch den Projektträger Jülich (PtJ) umgesetzt.