| Laufzeit: | Juni 2013 - Juni 2015 |

| Auftraggeber / Zuwendungsgeber: |

Grunewald GmbH & Co. KG, Unterauftrag im Rahmen eines DBU-Projekts |

| Kooperationspartner: | Grunewald GmbH & Co. KG, Westfälische Hochschule Bocholt |

| Projektfokus: |

Kühlung von Formwerkzeugen durch bionische Methoden

Bionische Werkzeugtemperierung

Die Firma Grunewald stellt u. a. Formwerkzeuge für die Automobilindustrie her. In der konkreten Machbarkeitsstudie bestand das Ziel darin, die Kühlung von Formwerkzeugen, z. B. zur Herstellung geformter Teppichböden, zu optimieren. Die bisherigen Kühlkonzepte basieren auf Edelstahlrohren, die mäanderförmig angeordnet in Aluminiumwerkzeuge eingegossen werden. Aufgrund der teilweise unzureichenden Kühlung entstehen beim Abkühlvorgang häufig Hotspots, welche die Taktzeit bestimmen, da die Entformung erst bei einer bestimmten Temperatur erfolgen kann. Ziel des Projekts war es, mit formangepassten FracTherm®-Strukturen des Fraunhofer ISE eine effizientere Kühlung zu erreichen, die zu kürzeren Taktzeiten und damit zu einer Energieeinsparung führt.

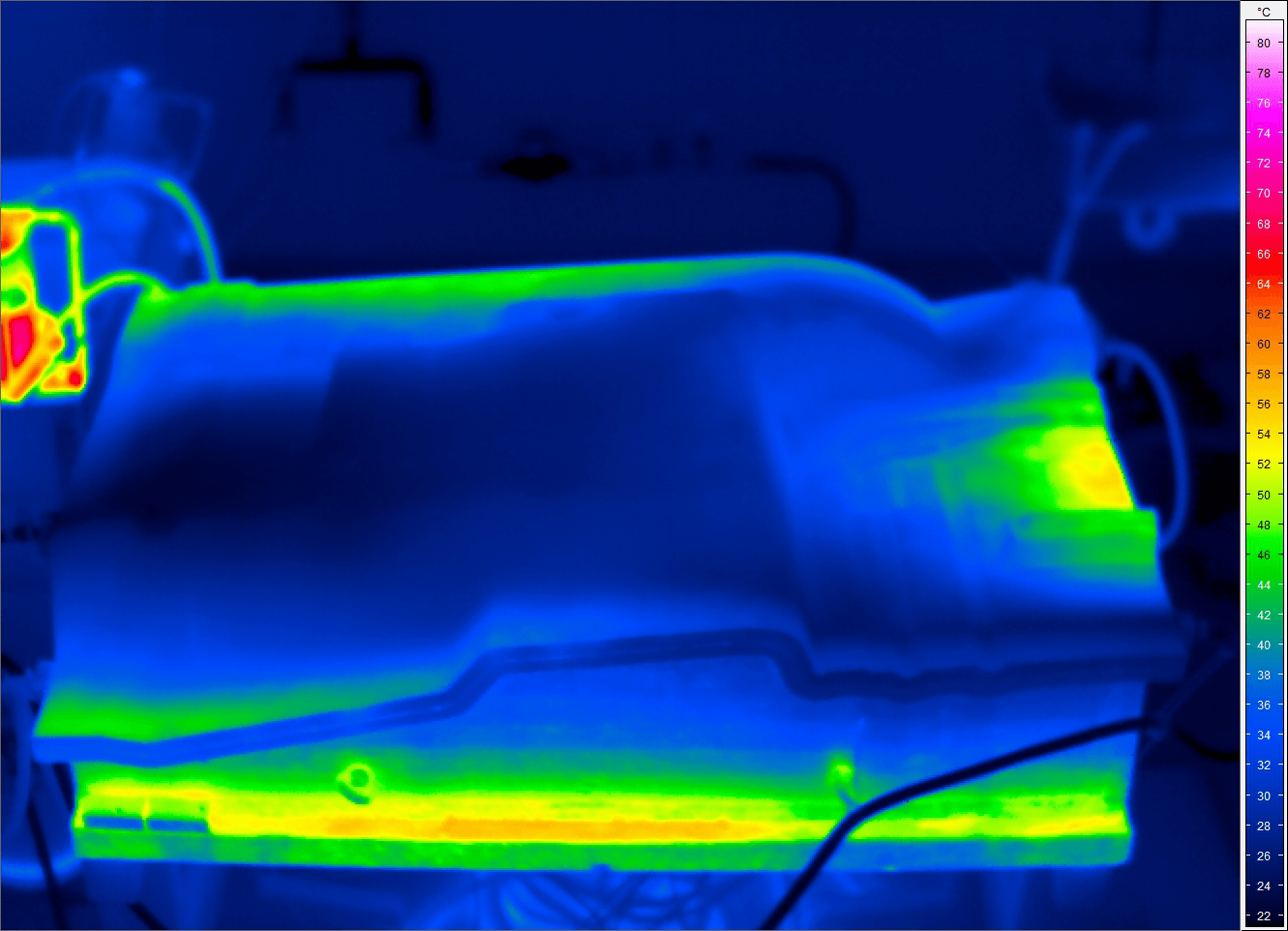

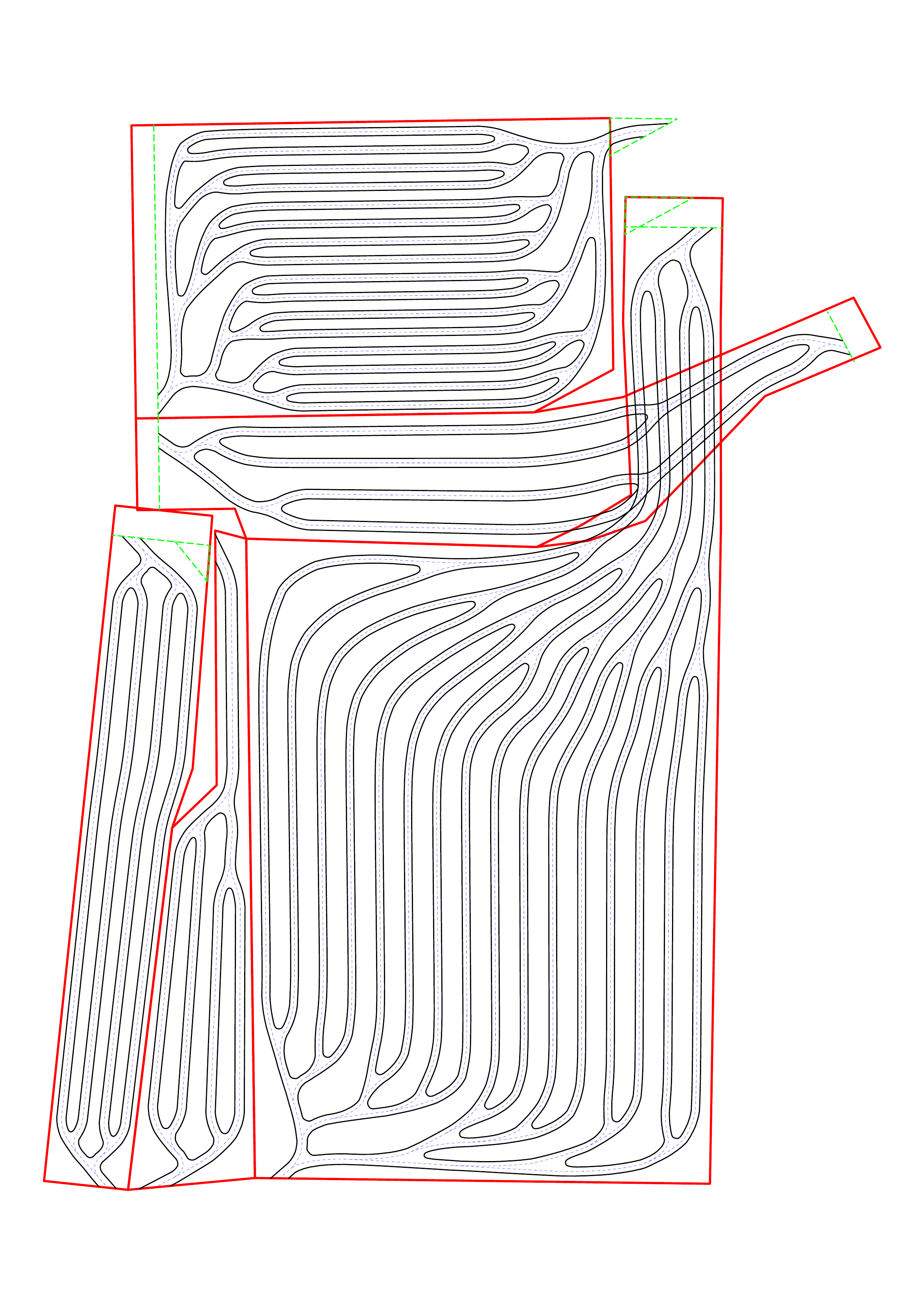

Aufgrund der 3D-Oberflächengeometrie der Formwerkzeuge stellt eine konturnahe Kühlung auch für den FracTherm®-Algorithmus eine Herausforderung dar, weil dieser bislang nur auf 2D-Flächen angewandt werden kann. Daher wurde die Geometrie eines Demonstrationswerkzeugs in fünf Bereiche aufgeteilt, dann deren Oberflächen von der Firma Grunewald jeweils als 2D-Geometrie abgewickelt und schließlich vom Fraunhofer ISE mit einer geeigneten FracTherm®-Kanalstruktur versehen. Anschließend wurden die fünf FracTherm®-Strukturen im CAD-Programm wieder in die 3D-Geometrie übertragen und hydraulisch miteinander verbunden. Das Demonstrationswerkzeug wurde dann von Grunewald gießtechnisch und mittels CNC-Fräsen realisiert. Mit dem Werkzeug wurden Versuche durchgeführt und dabei Thermographieaufnahmen angefertigt. Dabei zeigte sich eine gute Kühlung auch in kritischen Bereichen wie z. B. den Flanken. Für andere Bereiche wurde weiteres Optimierungspotenzial identifiziert. Als Ursachen werden hydraulische Kurzschlüsse zwischen Ober- und Unterschale bzw. zusätzliche Druckverluste aufgrund der 3D-Kanalführung vermutet. Eine FEM-Simulation einer FracTherm®-Kanalstruktur aus dem Werkzeug zeigte im Vergleich zum konventionellen System eine Halbierung der Kühlzeit. Insgesamt werden die Ergebnisse als sehr positiv bewertet, so dass ein Folgeprojekt zur gemeinsamen Weiterentwicklung der bionischen Werkzeugtemperierung mit FracTherm® angestrebt wird. Dabei sollen auch andere Anwendungen, z. B. Kunststoff-Spritzguss, Druckguss, Blasformen oder Kohlefaseranwendungen, berücksichtigt werden.