Presseinformation #4

Zuverlässigkeit von TPedge-Modulen erfolgreich getestet

Das TPedge-Konzept reduziert die Material- und Produktionskosten von Modulen, indem es auf Einkapselungsfolien und den Laminationsprozess verzichtet. Gleichzeitig erhöht es die Alterungsstabilität der PV-Module erheblich. Im Projekt »TPedge« haben Forscher des Fraunhofer ISE gemeinsam mit Partnern Prozesse entwickelt, um die neuartigen PV-Module industriell herzustellen. Zahlreiche Prototypen wurden jetzt umfangreich geprüft und die hohe Zuverlässigkeit des Modulkonzepts bestätigt.

TPedge-Module sind randversiegelte Doppelglas-Module mit einer großen Ähnlichkeit zu Isolierglasfenstern. Die Solarzellen werden im gasgefüllten Scheibenzwischenraum mit Hilfe kleiner Klebstoff-Pins befestigt. TPedge verzichtet auf traditionelle Einkapselungsfolien sowie den Modulrahmen und spart daher nicht nur Materialkosten, sondern auch den zeitaufwendigen Laminationsprozess. Im Projekt »TPedge – Entwicklung einer Technologie für randversiegelte Solarmodule« hat das Fraunhofer ISE mit der Firma Bystronic glass Prozesse für die industrielle Herstellung des neuartigen Solarmodulkonzepts entwickelt. »Der Sprung vom Laborprototyp zur industriellen Standardmodulgröße (60-Solarzellen) ist uns erfolgreich gelungen«, so Max Mittag, Projektleiter am Fraunhofer ISE.

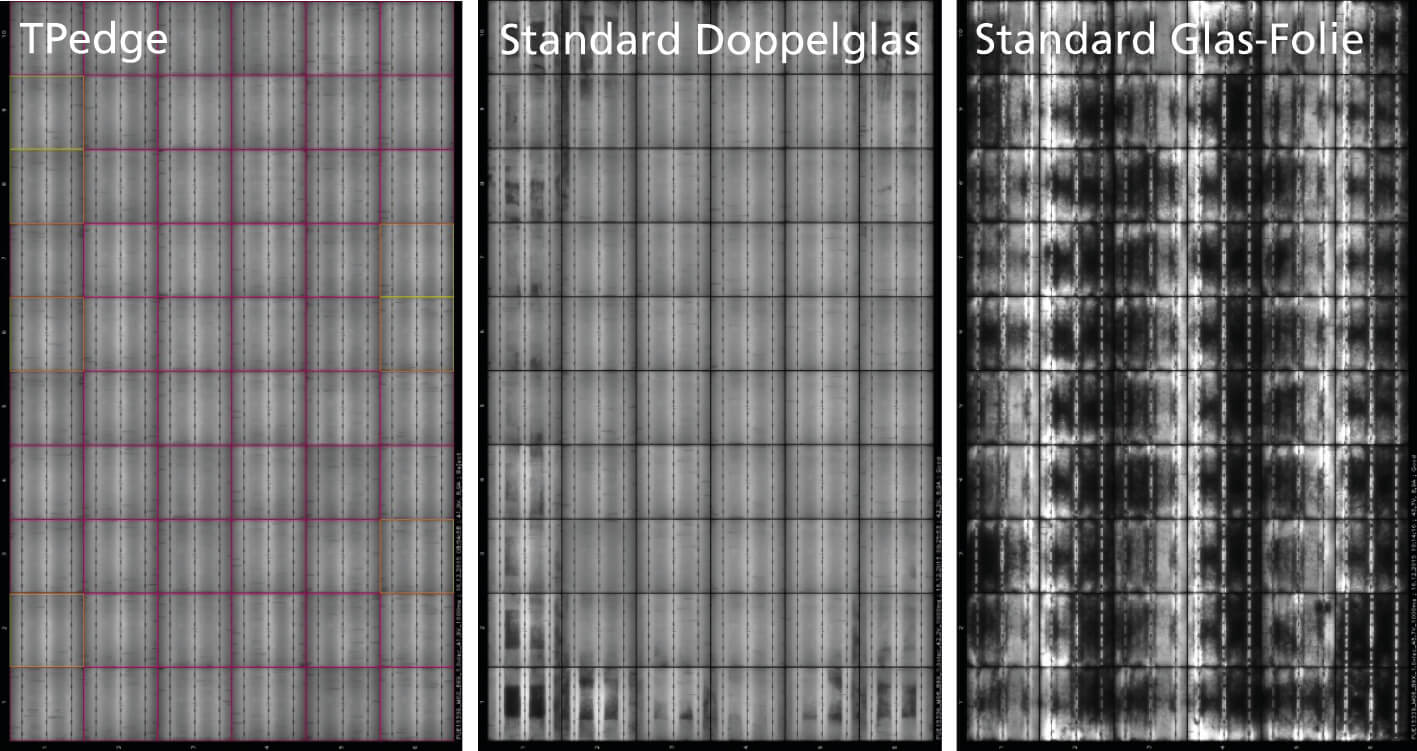

Das Fraunhofer ISE konnte in seinem PV Module-TEC (Module Technology Center) automatisierte Produktionssysteme für TPedge-Module in Betrieb nehmen und zahlreiche Prototypen mit unterschiedlichem Aufbau herstellen. Die Prozesse für die industrielle Herstellung wurden weiterentwickelt und optimiert. Durch den Einsatz von 2 mm-Dünngläsern konnte außerdem eine Gewichtsreduktion der TPedge-Module um 30 Prozent erreicht werden, verglichen mit der Ausführung in 3 mm-Doppelglas. Die gemeinsam mit Bystronic glass hergestellten Prototypen wurden umfangreichen Modulprüfungen gemäß IEC 61730/61215 unterzogen. Die Ergebnisse bestätigen die hohe Beständigkeit und technische Reife des Modulkonzepts. Geprüft wurden TPedge-Module unterschiedlichen Aufbaus sowie Glas-Folien-Laminate und Glas-Glas-Laminate als Referenz. Auch die Beständigkeit gegen Hagel und Flächenlast war Gegenstand der Prüfungen.

Alterungsbeständigkeit

In der Feuchte-Wärme-Prüfung wurden TPedge-Module mit verschiedenen kommerziellen Solarzellen über 4000 Stunden einer Temperatur von 85 °C sowie einer relativen Luftfeuchte von 85 Prozent ausgesetzt. Die Module zeigen gegenüber initialen Leistungsmessungen keinerlei Veränderung. Herkömmliche Module (Glas-Folie-Laminate und Glas-Glas-Laminate) hingegen zeigen nach 4000 Stunden teils erhebliche Degradation. Auch die Prüfung auf Beständigkeit gegen thermische Wechsellasten wurde erfolgreich bestanden. Das TestLab PV Modules des Fraunhofer ISE wies die Beständigkeit von TPedge-Modulen durch 400 Temperatur-Zyklen (-40 °C … + 85 °C) nach.

Mechanische Beständigkeit

Unter Verwendung von kommerziellen Befestigungssystemen wurden Prüfungen auf Beständigkeit gegen mechanische Lasten und Hagel am Fraunhofer ISE durchgeführt. Die geprüften Module wurden in unterschiedlichen Montagesituationen bis zu einer Druckbelastung von 5400 Pa erfolgreich geprüft. Trotz teilweise mehrfacher Wiederholung der Flächenlastprüfung wurde anschließend keine Veränderung der Modulleistung gemessen. Die Beständigkeit des am Fraunhofer ISE entwickelten TPedge-Konzepts gegen Hagelschlag wurde ebenfalls überprüft und dabei auch Module mit 2 mm Glasdicke erfolgreich getestet. Kritische Stellen des Moduls wie z. B. Glaskanten wurden mit 25 mm großen Hagelkörnern beschossen. Die geprüften Module haben die Prüfungen ohne Schäden bestanden und konnten erfolgreich auch in weiteren Prüfungen verwendet werden.

Kostenersparnis

Mit am Fraunhofer ISE entwickelten Modellen zur Berechnung der Cost of Ownership nach dem SEMI-Standard, einer hochpräzisen Zelle-zu-Modul-Leistungsanalyse (CTM), und Messungen des CalLab PV Modules wurden die spezifischen Modulkosten (€/Wp) für TPedge und relevante Konkurrenz-Modultechnologien berechnet. »Die spezifischen Modulkosten des TPedge-Modulkonzepts liegen ca. 2 Prozent unter denen herkömmlicher Glas-Folie-Laminate«, so Mittag. »Erreicht wird die Kostensenkung vor allem durch niedrigere Materialkosten, die ca. 90 Prozent der gesamten Modulproduktionskosten inklusive Zellen ausmachen.« Auch gegenüber Glas-Glas-Laminaten reduziert TPedge die Materialkosten.

Das Projekt »TPedge« startete Anfang 2013 und wurde vom Bundesministerium für Wirtschaft und Energie (BMWi) gefördert. Das Fraunhofer ISE und der Projektpartner Bystronic glass entwickelten die TPedge-Modultechnologie und industrielle Produktionsmöglichkeiten erfolgreich weiter. Das Fraunhofer ISE rüstete bereits die Fassade eines Laborgebäudes mit 70 TPedge-Modulen aus und betreibt diese nun erfolgreich seit über drei Jahren im Feldtest. In weiteren Arbeiten werden vielversprechende Ansätze zur Erhöhung der Modulleistung untersucht und die besondere Eignung des Konzepts für gebäudeintegrierte Photovoltaik genutzt. Eine industrielle Umsetzung mit interessierten Partnern wird angestrebt.

Letzte Änderung: