| Laufzeit: | März 2012 - Februar 2015 |

| Auftraggeber / Zuwendungsgeber: |

Fraunhofer Eigenforschungsprojekt |

| Kooperationspartner: | Fraunhofer-Institute für Keramische Technologien und Systeme IKTS, Dresden; für Werkstoff- und Strahlentechnik IWS, Dresden; für Grenzflächen- und Bioverfahrenstechnik IGB, Stuttgart; sowie das Institut für Chemische Technologie ICT, Pfinztal |

| Webseite: | www.mof2market.fraunhofer.de |

| Projektfokus: |

MOF2market – Sorptionsmaterialien und Beschichtungen für Adsorptionsprozesse

Adsorptionsprozesse an porösen Materialien sind heute das Kernelement in zahlreichen technischen Verfahren. Dazu zählen z. B. die Gasspeicherung und -trennung, heterogene Katalyse und insbesondere auch thermisch angetriebene Wärmepumpen und Kältemaschinen. Im Mittelpunkt unserer Forschung steht die Verwendung der neuen Materialklasse der metallorganischen Gerüstverbindungen (MOFs) in diesen Wärmewandlungsprozessen zur ressourceneffizienten Erzeugung von Wärme und Kälte. Es ist uns gelungen, verschiedene wasserstabile Verbindungen aus der Klasse der MOFs zu synthetisieren und zwei komplementäre Beschichtungsverfahren zu entwickeln, um diese auf Wärmeübertragerstrukturen aufzubringen. Hierbei haben wir bereits einen vorindustriellen Maßstab erreicht.

Aktuell werden in Adsorptionswärmepumpen Silikagele oder Zeolithe eingesetzt. Die neuartigen, kristallinen Verbindungen aus der Klasse der metallorganischen Gerüstverbindungen (metal organic frameworks, MOFs) basieren auf einem einzigartigen chemischen »Baukastensystem« und vereinen eine chemische Variabilität mit teils enorm hohen inneren Oberflächen (SBET > 4000 m²/g). Leider zeigten die meisten Vertreter dieser Klasse bisher eine geringe Stabilität gegen Wasserdampf.

In den letzten Jahren konnten wir vielversprechende Verbindungen identifizieren und synthetisieren, die sich durch eine hohe Wasserdampfkapazität (bis zu 1,4 g/g) sowie eine dauerhafte Stabilität (mehr als 5000 Adsorptionszyklen) auszeichnen. Ebenso konnten wir erfolgreich den Synthesemaßstab erhöhen.

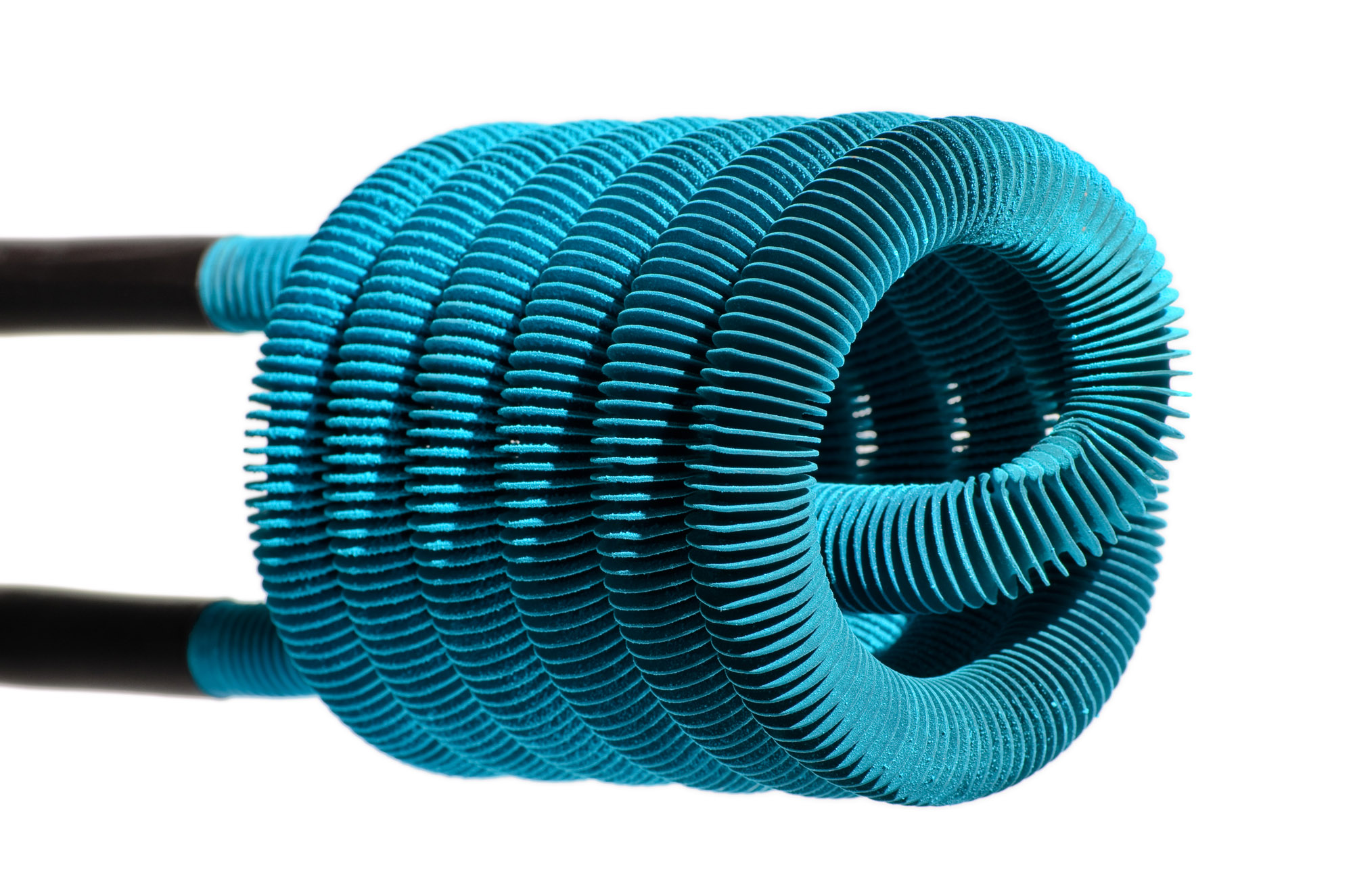

Mit diesen neuen, hochleistungsfähigen Adsorbentien erhöhen sich gleichzeitig die Anforderungen an den Stoff- und Wärmetransport. Besonders bei zyklisch betriebenen Anwendungen wie Adsorptionswärmepumpen und -kältemaschinen muss sowohl eine gute Zugänglichkeit des Kältemittels (z. B. Wasser, Alkohol) an den Oberflächen gewährleistet sein, als auch eine hohe thermische Ankopplung erreicht werden, um die frei werdende Wärme schnell abführen zu können. Wir konnten zwei komplementäre Beschichtungsverfahren – indirekt und direkt – entwickeln, die diese Voraussetzungen erfüllen, und die zum Patent angemeldet wurden.

Bei der indirekten Beschichtung wird das Sorptionsmaterial zusammen mit einem Haftvermittler (Binder) auf die Trägerstruktur aufgebracht. Hier ist die Flexibilität bezüglich des Adsorptionsmaterials und des Trägermaterials von Vorteil. So können das Adsorptionsmaterial, das Material des Wärmeübertragers und dessen Geometrie bestmöglich an die Anforderungen des Prozesses angepasst werden. Wir konnten bereits Beschichtungen auf verschiedenen Metallen und Keramiken realisieren. Zusätzlich kann eine breite Palette von Adsorbentien wie Silikagele, Zeolithe, Silica-Aluminophosphate (SAPOs) oder auch MOFs verwendet werden. Bei dem Direktaufkristallisationsverfahren wird die funktionale, bis zu 200 μm dicke Schicht aus einer Lösung der MOF-»Bausteine« direkt auf der zu beschichtenden Oberfläche realisiert. Der thermische Kontaktwiderstand zwischen Beschichtung und Substrat entspricht demjenigen einer klassischen Lötverbindung. Wir konnten nachweisen, dass die Beschichtung optimal zugänglich ist bei gleichzeitig sehr hoher mechanischer Stabilität.