| Laufzeit: | 1/2019 - 12/2022 |

| Auftraggeber / Zuwendungsgeber: |

Bundesministerium für Wirtschaft und Energie (BMWi) |

| Kooperationspartner: | M10 Industries AG; Robert Bürkle GmbH |

| Projektfokus: |

GEPARD – Hochdurchsatz-Anlagen- und Prozesstechnologie für kristalline Solarmodule

Deutschland war bis 2007 weltweit führender Produktionsstandort für PV-Zellen und Module. Danach hat der Kostendruck die Produktion weitestgehend ins Ausland verlagert. Auch die Anlagenhersteller, die schlüsselfertige Produktionslinien bauen und weltweit exportieren, stehen unter Druck. Mit innovativen PV-Produktionstechnologien stärken wir den Maschinenbau, so können sie schneller und günstiger produzieren. (Nimmt der Automatisierungsgrad weiter zu, könnten auch in Deutschland wieder Produktionskapazitäten aufgebaut werden.)

Ziel des Projekts Gepard ist die Produktivität in der Solarmodulherstellung zu steigern und damit die spezifischen Modulkosten bei gleichzeitig höchster Modulzuverlässigkeit zu senken. Der Stringer- und Laminationstechnologie kommt dabei eine Schlüsselrolle zu. Diese Technologien werden gemeinsam mit den Projektpartnern Bürkle und M10 weiterentwickelt. Ziel ist es, ein Produktionskonzept mit einer 200 MW-Fertigung mit je einem Stringer und Laminator zu konzipieren.

Verschaltungskonzept verbessern

Das Verschaltungskonzept des Kubus-Stringers der Firma M10 beruht auf einer parallel arbeitenden Verschaltung der Solarzellen. Alle Zellstrings eines vollformatigen Moduls mit 60 Zellen werden hier innerhalb eines Prozessdurchlaufs produziert. Im Rahmen des Projekts werden passende Lötverfahren ausgearbeitet und charakterisiert, um mehr als 6 Busbars zu verarbeiten und um die Zellen mit Runddraht zu verschalten. Die Analyse des Lötprozesses hinsichtlich Temperaturprofil, Ausleuchtungshomogenität, Niederhalterkonzept und Taktzeit ist ebenfalls Teil des Projekts. Die weitere Erforschung der Fügestellenausbildung, der Mikrostruktur und der Thermomechanik sind für die Durchsatzoptimierung maßgeblich. Die Jahreskapazität eines Kubus-Stringers soll auf mindestens 200 MW jährlich erhöht werden. Ziel ist es, mehr als 4000 Zellen/h durch die 6 parallelen Spuren mit Runddrähten zu verschalten.

Laminationsvorgänge untersuchen und optimieren

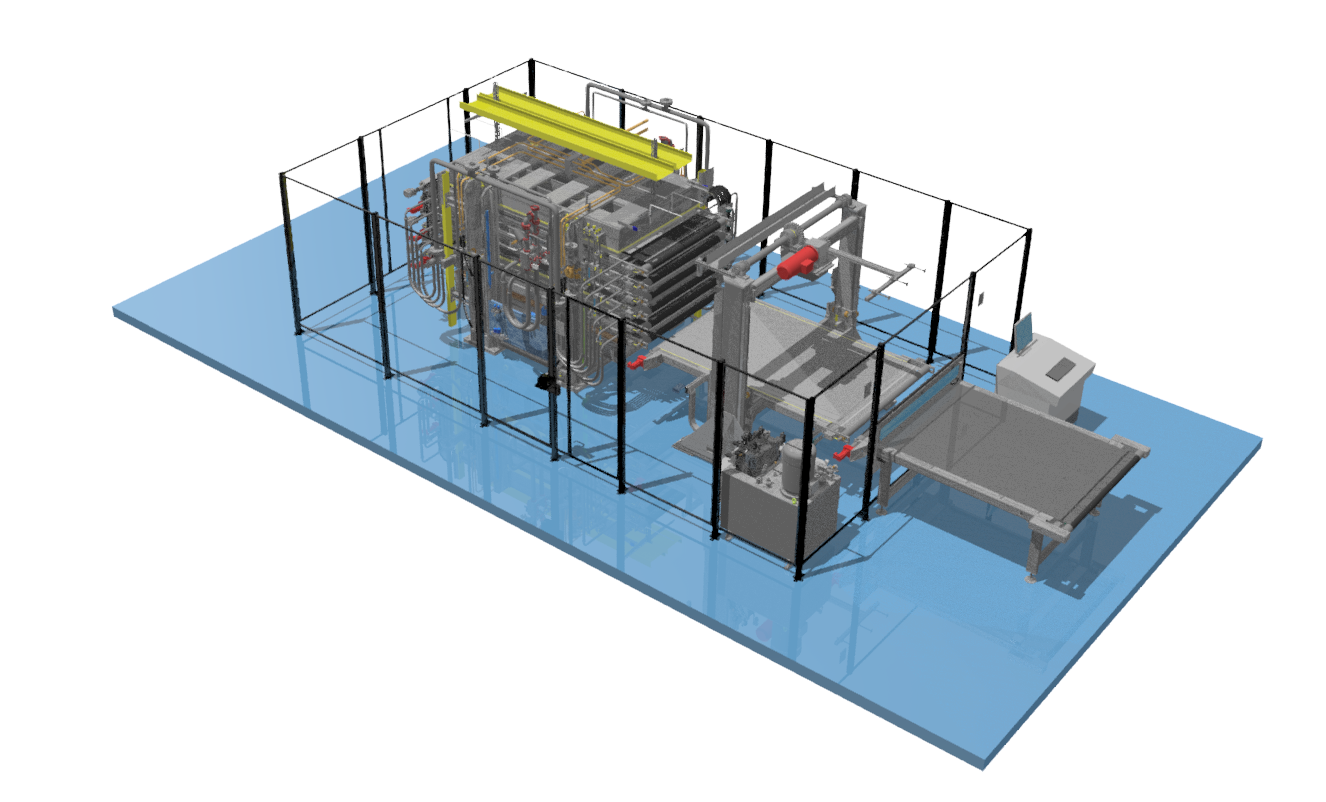

Der Laminator Ypsator der Firma Bürkle bewältigt bereits einen sehr hohen Durchsatz in einem zweistufigen Laminierprozess über mehrere Etagen. Um Optimierungspotenziale aufzuzeigen, ist ein tiefes Verständnis der Lamination nötig. Mit Hilfe von in-situ Analytik der Lamination und der beschleunigten Alterungsprüfung der EVA-Vernetzung des Laminats werden wir das Grundlagenwissen erweitern. Durch die Modifikation der Anlagentechnik, insbesondere der Homogenität und Flexibilität bei Heiz- und Kühlrampen sowie Anpassung des Membrandruckes, sollen die Prozesse auf unter 5 min für Glas-Folien-Module und unter 10 min für Glas-Glas-Module verkürzt werden. Um die Modulzuverlässigkeit zu erhöhen, werden die einzelnen Laminationsergebnisse wie z.B. Gelgehalt und Laminathaftung genau untersucht. Die Zuverlässigkeit der produzierten Module prüfen wir nach den relevanten Zertifizierungsprüfungen der IEC 61215 (TC, DH, HF).

Virtual-Prototyping kann die Entwicklungskosten von neuen Modulkonzepten reduzieren. Wir überführen die experimentellen Ergebnisse unterschiedlicher Materialien zum Wärmetransfer im Laminat, zum resultierenden Vernetzungsgrad und ggf. in Verbindung mit thermomechanischen Eigenschaften in geeignete Modelle und Software.

Zukunftsfähige Modultechniken entwickeln

Insbesondere die Bauwerk integrierte PV oder der Automotive-Bereich erfordern die Lamination auf gebogenen Substraten. Für diese Anwendungsfälle muss der Laminator und der Prozess deutlich modifiziert und neu evaluiert werden.