| Laufzeit: | 03/2020 - 07/2020 |

| Auftraggeber / Zuwendungsgeber: |

SQM Industrial S.A.; Fraunhofer Chile Research |

| Projektfokus: |

Vom Chilesalpeter zum Solarsalz

Aufbau und Bewertung des kontinuierlichen Betriebs eines Herstellungsprozess von reinem Natriumnitrat aus Solen eines vorgeschalteten Auswaschungsprozesses

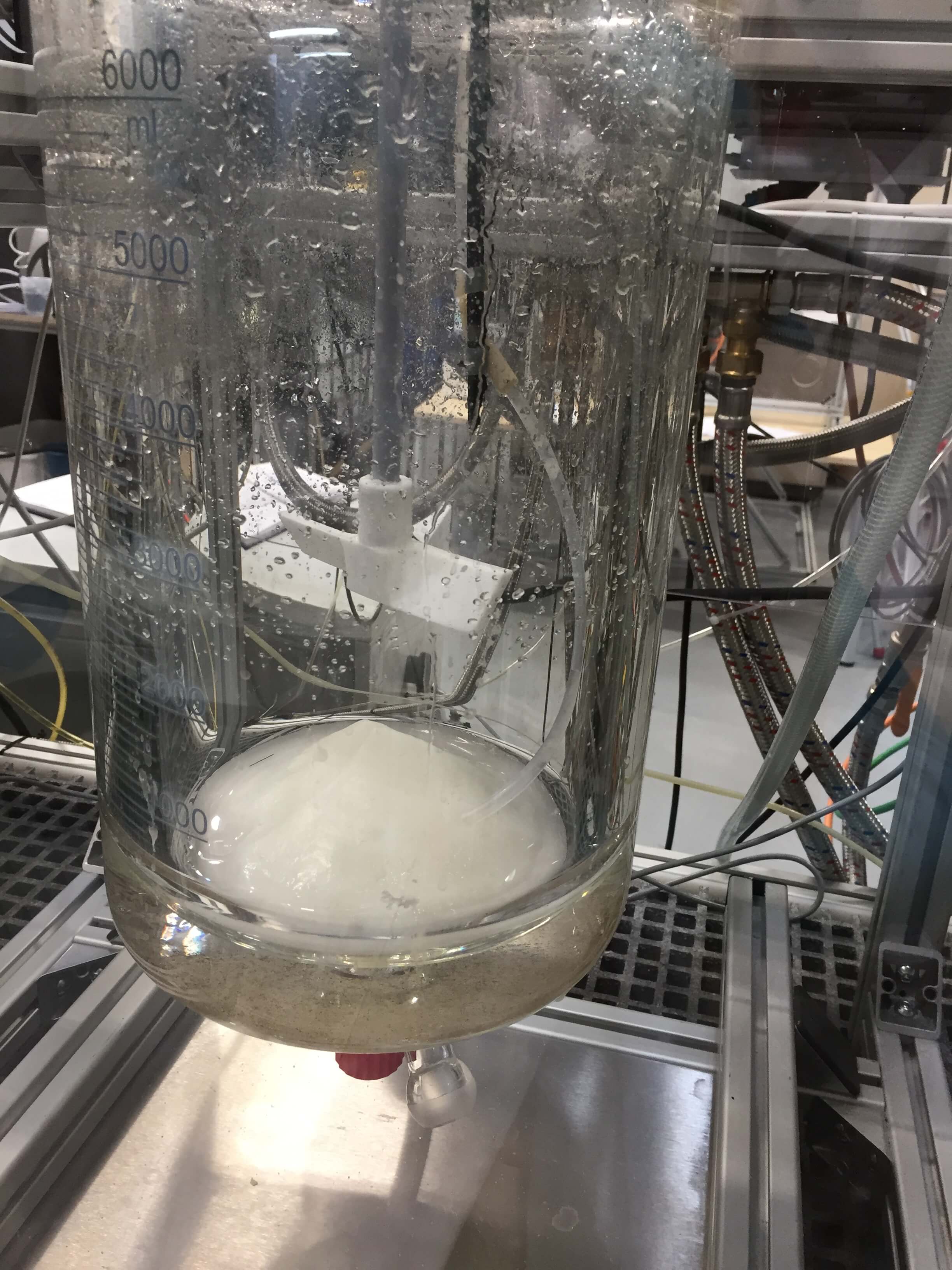

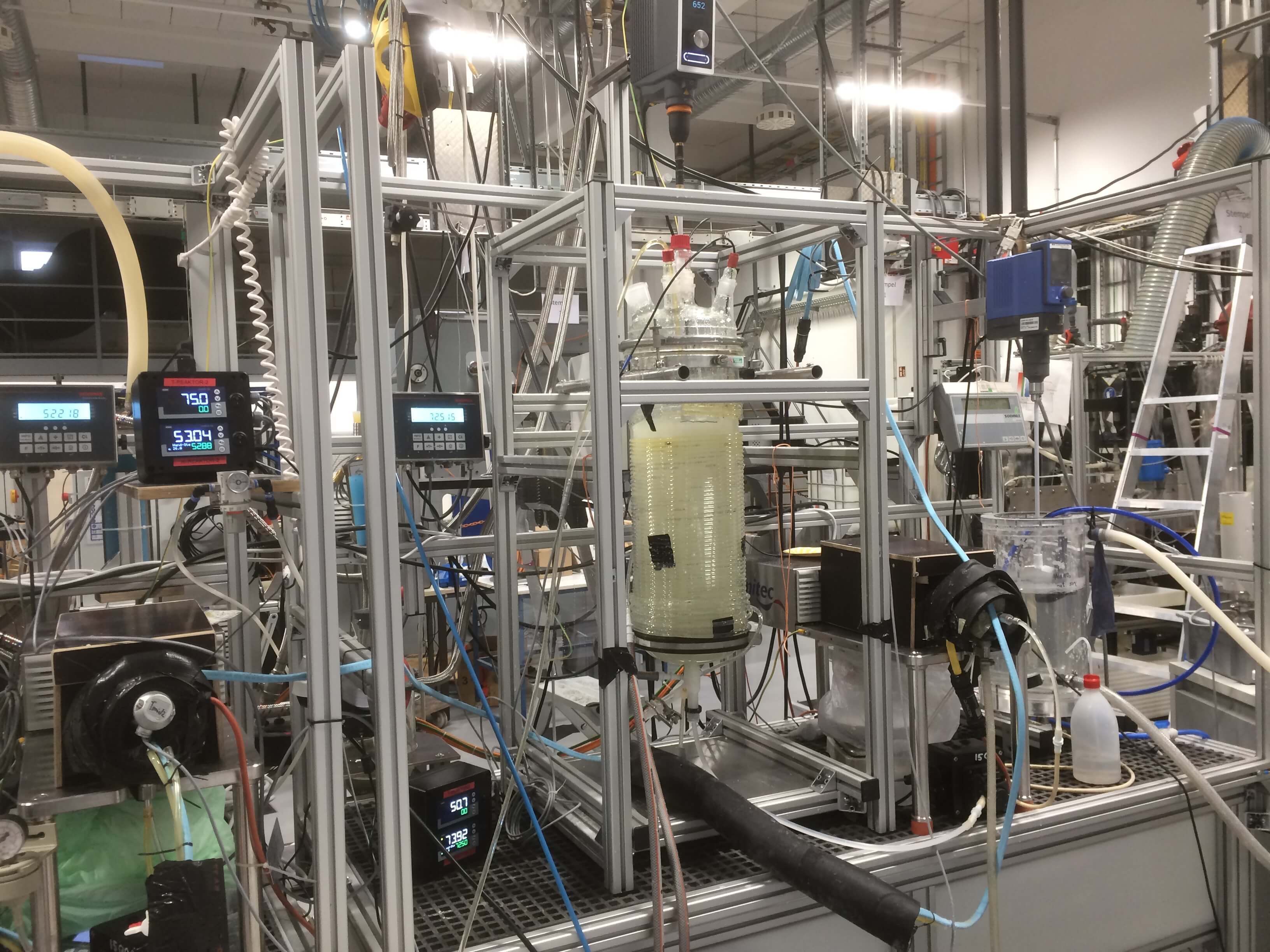

Das chilenische Bergbauunternehmen SQM gewinnt in der Atacama-Wüste Natriumnitrat aus dem dort vorkommenden Mineral »Caliche«. Als Hochtemperatur-Schmelze wird das Natriumnitrat als Wärmeträger- und Speichermedium für Solarthermische Kraftwerke und in großen Wärmespeichern eingesetzt. SQM möchte die eingesetzten Prozesse effizienter und ressourcenschonender gestalten und hat dafür einen neuen Prozess im Labor entwickelt. Wir konnten diese Entwicklung unterstützen, indem wir einen Zwischenschritt zwischen dem Labor und einer großtechnischen Umsetzung in Form eines Technikumsaufbaus innerhalb weniger Monate realisiert haben. Mit diesem konnten wir sowohl die technische Machbarkeit der Prozesskette als auch ihren kontinuierlichen Betrieb demonstrieren. Die Kontaktanbahnung und Begleitung des Projekts erfolgte durch Fraunhofer Chile Research.

Ziel und Aufgabe

Die Umsetzung der neuen Prozesskette weist gegenüber dem Stand der Technik eine Reihe an Vorteilen auf. Besonders wichtig ist für die Situation im ariden Norden Chiles, dass mit diesem Prozess ein Teil des Wassers zurückgewonnen werden kann und das finale Produkt eine höhere Reinheit aufweist.

Unsere Aufgabe bestand darin den von SQM entwickelten Prozess in unserem Technikum nachzubilden, kontinuierlich zu betreiben und die Schlüsselparameter zu bestimmen.

Hintergrund

Caliche-Erz wird aus Lagerstätten in der Atacama-Wüste abgebaut. In verschiedenen Produktionsprozessen können Nitrate, Kalium, Lithium und Jod mit ihren Verbindungen gewonnen werden. Nitrate werden hergestellt, nachdem das Caliche-Mineral zerkleinert und einem Auslaugungsprozess mit Wasser unterzogen wurde. Aus dieser ausgelaugten Lösung wird durch Kristallisation Natriumnitrat gewonnen. Diesen sogenannten Chilesalpeter hatte von den Anfängen der Mineraldüngung bis zur großtechnischen Einführung des Haber-Bosch-Verfahrens enorme Bedeutung als Dünger in der Landwirtschaft. Seither wird es zusammen mit den Salzsolen, die aus dem Untergrund im Salar de Atacama (Atacama-Salzwüste) gepumpt und anschließend in große solare Verdunstungsteiche geleitet werden zu verschiedenen Endprodukten weiterprozessiert. Unter anderem auch zu Salz für Salzschmelze basierte thermische Hochtemperaturspeicher und Wärmeträgermedien für solarthermische Kraftwerke.

Zur Demonstration einer neuen, von SQM entwickelten Prozesskette galt es, diese in wenigen Monaten im Technikumsmaßstab aufzubauen, ihren kontinuierlichen Betrieb zu demonstrieren und dabei die relevanten Prozessparameter zu bestimmen.

Handling von gesättigten und übersättigten fest-flüssig Gemischen bei hohen Temperaturen

Die besondere Herausforderung bei dem ganzen Projekt war es, dass wir es ständig mit gesättigten Salzlösungen bei hohen Temperaturen oder bereits übersättigten Lösungen mit einem hohen Feststoffanteil zu tun hatten. Das hat die Auswahl der Fördertechnik, Mess- und Automatisierungstechnik und die Probennahme sehr schwierig gemacht und all unsere bisherige Erfahrung, Kreativität und Improvisationskunst gefordert.

Klein ist nicht immer fein

Insbesondere die Frage nach dem Maßstab war bei diesem Projekt besonders knifflig. Die hochkorrosiven, chloridhaltigen Salze bei Temperaturen über 100°C erlauben einerseits nur sehr teure beständige Materialien, so dass aus Budgetgründen eine möglichst kleine Umsetzung notwendig war. Die Durchsätze der Anlage mussten auch klein gehalten werden, da die Mutterlösung von Chile nach Freiburg transportiert werden musste. Andererseits finden sich im Markt kaum Komponenten für kontinuierliche Verdampfungsapparate, kontinuierliche Kristallisatoren oder kontinuierliche Fest-Flüssigkeitsabtrennung im Labormaßstab. Zu kleine Durchsätze machen die Übertragbarkeit auf den industriellen Maßstab schwieriger. V.a. aber handelt man sich mit einem zu kleinen Durchsatz Probleme mit dem Weitertransport von einer Prozessstufe in die nächste ein - Probleme die so im industriellen Maßstab nicht vorkommen: An Querschnittsverjüngungen von zu kleinen Schlauch- und Rohrleitungen können die ausgefällten Kristalle hängenbleiben und die Leitung blockieren. Steht das Fluid einmal und kühlt aus, kommt es sofort zu massiven Ausfällungen und alles ist mit betonharter Salzkruste zuzementiert. Bis das Leitungsstück wieder frei ist, haben sich Füllstände verändert, Konzentrationen und Temperaturen sind „davongelaufen“. Ein kontinuierlicher Betrieb der Gesamtprozesskette bei definierten Prozessparametern ist nicht mehr gegeben und der Prozess muss aufwändig neu gestartet werden.

Neues Niveau an Flexibilität beim Aufbau von Trennprozessen und deren Automatisierung

Die im Technikumsmaßstab umgesetzte Prozesskette aus Verdampfern, Filtern, Kristallisatoren und Zentrifugen war letztlich eine Mischung aus Eigenbau, Improvisationskunst und hochwertigen zum Teil gemieteten Apparaten. Insbesondere das entwickelte Automatisierungskonzept, das eine Teilautomatisierung mit Regelkreisen für Einzelprozessschritten erlaubte, hat unsere Möglichkeiten für schnelle, flexible Aufbauten von komplexen Prozessketten auf ein neues Niveau gehoben.

Probennahme/Analyse

Auch bei der Probennahme und Analyse wurde uns und unseren externen Partner das Äußerste abverlangt. Denn bei jeder Probennahme galt: Der Anteil von Feststoff zu Lösung ändert sich schon im Moment der Entnahme und damit die Dichte und Zusammensetzung der Klarphase. Die Erfahrungen haben gezeigt, wie wichtig es ist, solche Ionenanalysen flexibel im eigenen Haus durchführen zu können. Das haben wir im Nachgang des Projektes sofort umgesetzt, so dass wir sowohl für die Analyse der Kationen mit ICP-OES als auch für die Anionen mit IC zukünftig Analysen im eigenen Haus durchführen können.

Glückliches Finale trotz Corona

Obwohl unsere Projektpartner während der ganzen Projektlaufzeit aufgrund eines strengen Lock-Downs in Chile im Zuge der SARS-CoV-2 Pandemie ausschließlich aus Ihren Wohnzimmern mit uns Rücksprache halten konnten und nicht wie geplant bei einem abschließenden Anlagenbetrieb über 20 Stunden dabei sein konnten, konnten wir das Projekt im engen Zeitplan zur Zufriedenheit unserer Auftraggeber abschließen. Mit Videoschalten und aufgenommen Videos konnten die Partner an Probeläufen im Labor teilhaben. Selbst Sicherheitsunterweisungen und Einführung in die Bedienung von speziellen Apparaten konnten auf diesem Wege stattfinden. In einer abschließenden Kraftanstrengung, bei der aufgrund der Teilautomatisierung des Prozesses und der nicht automatisierten Probennahme das ganze Projektteam im Schichtbetrieb die Anlage über 24 Stunden betrieben hat, konnte der Nachweis eines stabilen Betriebs erbracht werden. Die Schlüsselparameter, wie z.B. die tatsächliche Ionenzusammensetzung des Produktsalzes haben dabei eine erfreulich gute Übereinstimmung mit den Werten aus den Simulationen aufgewiesen, so dass die Funktionalität des neuen Trennprozesses bestätigt werden konnte.