| Laufzeit: | 12/2019 - 05/2022 |

| Auftraggeber / Zuwendungsgeber: |

Bundesministerium für Wirtschaft und Energie (BMWi) |

| Kooperationspartner: | Fraunhofer-Institut für Solare Energiesysteme ISE; Fraunhofer-Institut für Werkstoffmechanik IWM; TS ELINO GmbH; HEGLA GmbH & Co. KG; Von Ardenne GmbH |

| Projektfokus: |

Jumbotrough – Entwicklung eines robusten großformatigen Parabolrinnenreflektors

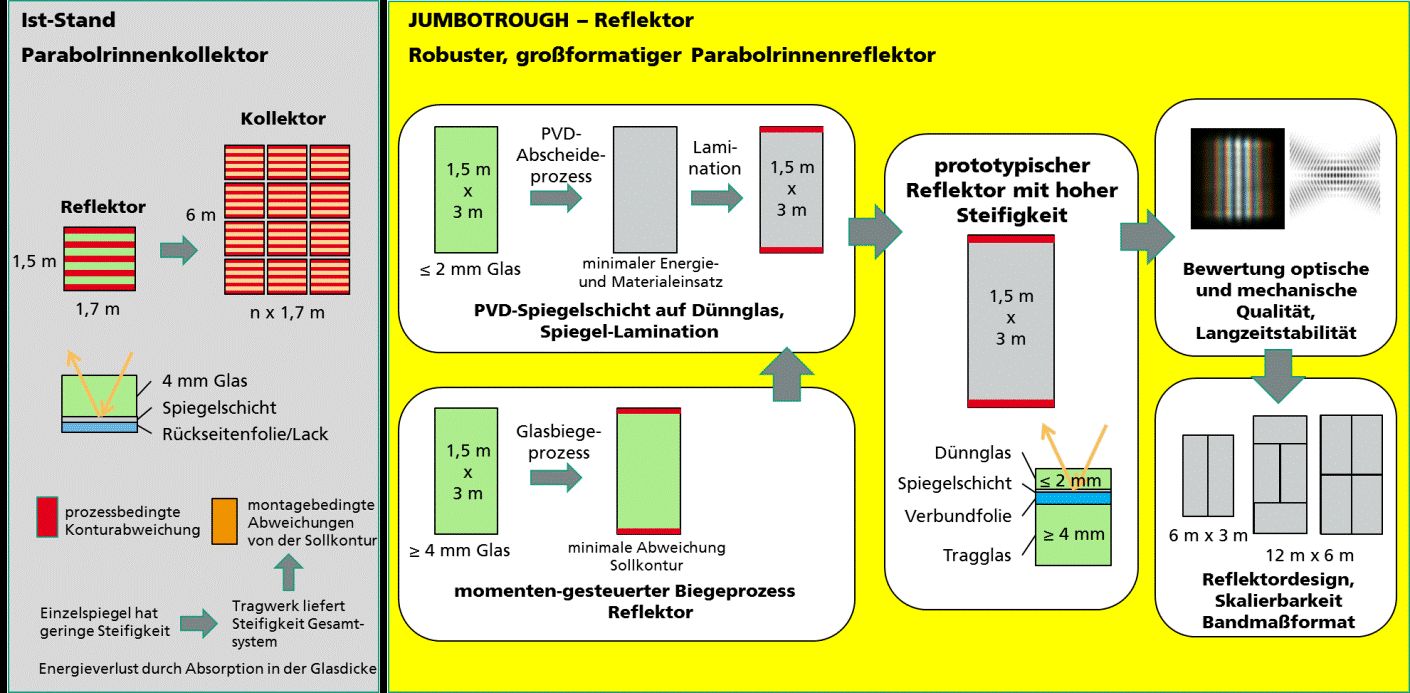

Das Ziel des Projekts ist es, ein neues Herstellverfahren für großformatige, laminierte Glasspiegel im Bandmaß zu entwickeln und die Machbarkeit durch die Fertigung von prototypischen Parabolrinnenspiegeln nachzuweisen. Dabei wird ein Prototyp in den Maßen von 1,5m x 3 m entwickelt, der alle wesentlichen Anforderungen an das finale Produkt abbildet. Die Funktionalität eines Vollformat-Spiegels kann somit nachgewiesen werden.

Jumbotrough verfolgt ein neuartiges Spiegelkonzept, bei dem der Spiegel nach innovativem Biegeverfahren aus einem präzise gebogenen Trägerglas aufgebaut wird. Auf dieses gebogene Trägerglas wird ein dünnes im PVD-Verfahren mit einer Spiegelschicht beschichtetes Flachglas kalt gebogen laminiert.

Der in Jumbotrough-Reflektor zu entwickelnde Parabolrinnenspiegel wird eine im Vergleich zu kommerziellen Parabolrinnenspiegeln höhere Reflektivität aufweisen. Einerseits soll durch den neuartigen Glasbiegeprozess eine verbesserte Formtreue erzielt werden. Andererseits kann durch die PVD Beschichtung durch die geringere Absorption im Glas eine um bis zu 1 % höhere solare Reflexion erreicht werden. Gleichzeitig weist der Spiegel durch das dicke gebogene Glassubstrat eine hohe mechanische Stabilität und eine hohe Langzeitstabilität auf.

Die Neuentwicklung eines auf den innovativen Spiegel im Bandmaßformat angepassten Jumbo-Parabolrinnenkollektors soll in einem Nachfolgeprojekt im Anschluss an die Entwicklung des Glasspiegels erfolgen.

Der innovative Ansatz zur Entwicklung eines hochreflektierenden Parabolrinnenspiegels im Bandmaßformat wird durch die Entwicklung eines industriellen Fertigungsprozesses ermöglicht, bestehend aus einem industriellen Glasbiegeofen, einer PVD-Beschichtungsanlage, dem Laminierprozess, sowie Anlagen zum Glashandling.

Bei der Entwicklung der Fertigungsprozesse und der Qualitätskontrolle wird die Digitalisierung und die Integration der Wertschöpfungskette mitberücksichtigt. Die Forschungsarbeiten werden mit modernen und computerunterstützten Methoden durchgeführt und basieren auf Verfahren mit digitaler Datenverarbeitung im Sinne der Digitalisierung von Industrie 4.0. Die im Projekt genutzten Anlagen verfügen über Sensoren und Aktuatoren, die Daten liefern, die digital verarbeitet werden. Diese werden sowohl für intelligente Steuerungen durch Software genutzt, als auch für die Dokumentation und Weitergabe von Prozess- und Materialhistorien entlang der Wertschöpfungskette, für inline Qualitätskontrolle, sowie für Struktur- und Prozessoptimierungen durch Simulationen und Machine Learning Methoden.

Die Fertigungsprozesse können im Anschluss an das Projekt skaliert und kommerzialisiert werden. Dadurch bleiben deutsche Firmen führend in der CSP-Technologie und können die neu entwickelte Anlagentechnik weltweit an CSP-Firmen verkaufen.